Der Begriff Armatur wird vom lateinischen Wort "armatura" abgeleitet und bedeutet soviel wie "Ausrüstungsgegenstand". Im Sinne der Rohrleitungstechnik ist sie ein Teil der Rohrleitung, das den Förderstrom durch Öffnen, Schließen, Absperren, Teilen oder Mischen des Durchflusskanals beeinflusst. Die Unterscheidung erfolgt nach den Konstruktionsmerkmalen in die Grundbauarten Ventil, Schieber, Klappe, Hahn und Membranarmatur sowie nach Funktionsmerkmalen in Absperr-, Sicherheits- (z. B. Sicherheitsventile, Berstscheibeneinrichtungen), Stell- und Regelarmaturen (z. B. Stellgeräte, Kondensatableiter, Regulier-, Verteil- und Misch-Armaturen) sowie Rückflussverhinderer. Darüber hinaus kann eine anwendungsbezogene Gliederung nach Einsatzgebieten wie z. B. Kraftwerks-, Heizungs-, Gas- sowie Lebensmittelarmaturen erfolgen. Nach der Art der Betätigung unterscheidet man handbetätigte, angetriebene (elektrisch, pneumatisch, hydraulisch) und eigenmediumgesteuerte Armaturen.

Baumerkmale von Armaturen

- Ventil: geradlinige Abschlusskörperbewegung parallel zur Strömungsrichtung

- Schieber: geradlinige Abschlusskörperbewegung quer zur Strömungsrichtung

- Hahn: Abschlusskörper dreht sich quer zur Strömung um eine Achse und wird in Offenstellung durchströmt

- Klappe: Abschlusskörper dreht sich quer zur Strömung um eine Achse und wird in Offenstellung umströmt

- Membranarmatur: durch Deformation des flexiblen Abschlusskörpers wird Durchflusskanal verändert

- Schmutzfänger

Ventile

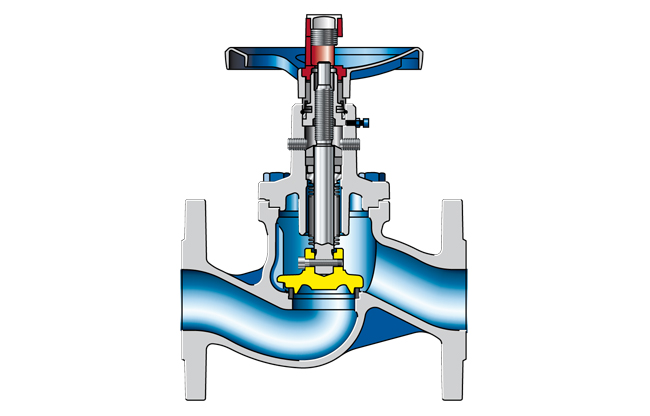

Ventile werden hauptsächlich als Absperr-, Stell- und Regelarmaturen verwendet. Sie werden in Untergruppen eingeteilt, die sich aus den Gehäuseformen (Durchgangsform, Eckform, Oberteil gerade oder schräg), der Sitzabdichtung (weich- und hartdichtend) sowie der Art der Spindeldurchführung (z. B. Faltenbalg, Stopfbuchse, Elastomere) ergeben.

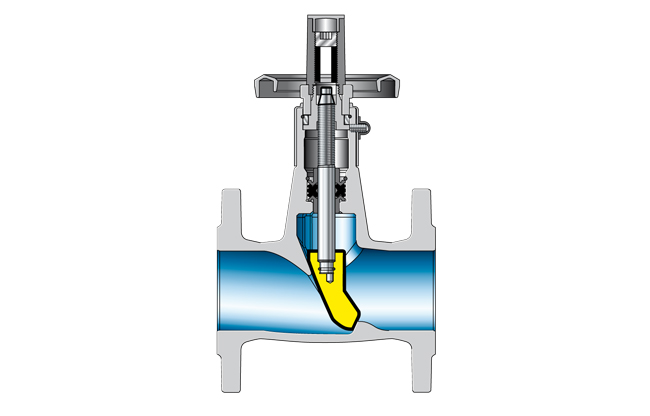

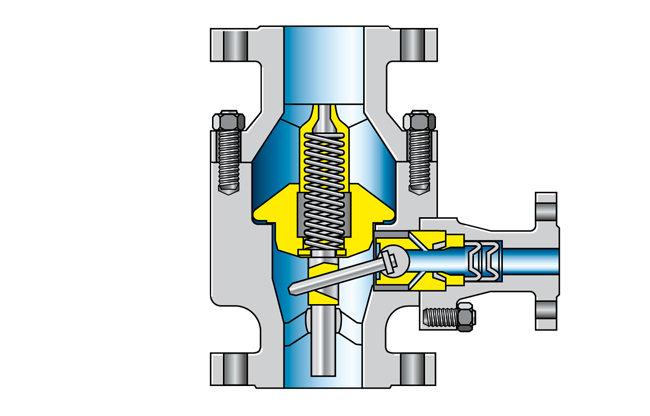

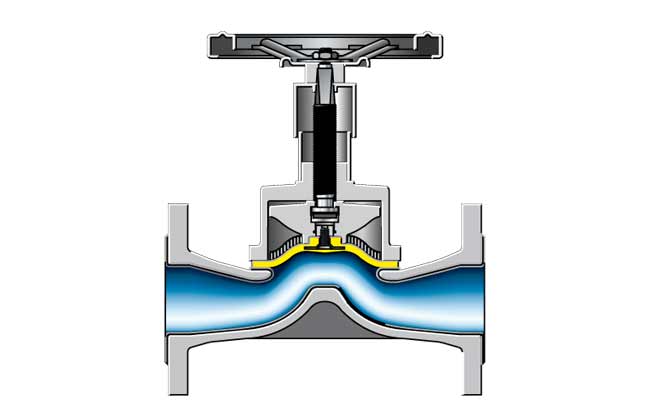

Für die Wahl der Ausführung sind verschiedene Überlegungen maßgebend. So werden in der Gebäudetechnik (z. B. Heizung, Klima, Wasserversorgung, Trinkwasser, Kühlkreisläufe) wartungsfreie Ventile mit einem niedrigen Widerstandsbeiwert und geringem Platzbedarf benötigt (Kompaktventile). Eine marktübliche Ausführung hat ein weichdichtendes Ventil mit geradem Oberteil und Schrägsitzhydraulik mit Flanschen. siehe Abb. 1 Armatur

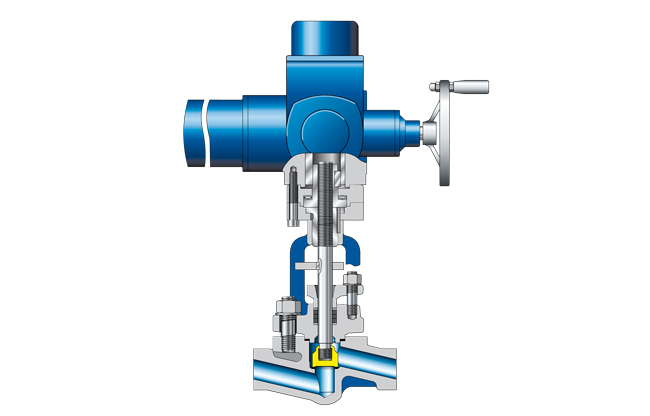

Eine weitere Anschlussart ist die Einklemmausführung. Daneben gibt es auch noch die Einschweißausführung. siehe Abb. 3 Armatur

Für höhere Temperaturen werden hartdichtende Ventile eingesetzt (z. B. in Dampfkessel-, Heizungs- und Wärmeübertragungsanlagen, Druckbehälter). siehe Abb. 3 Armatur

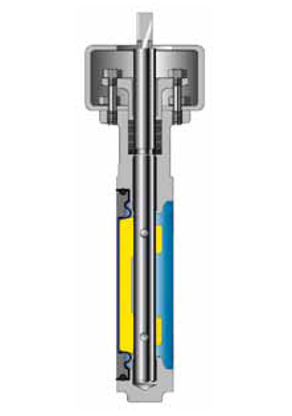

Wartungsfreie Spindelabdichtungen werden mit einem metallischen Faltenbalg realisiert.

siehe Abb. 2 Armatur

Bei größeren Nennweiten und höheren Drücken ergeben sich bei Ventilen beachtliche Spindelkräfte, die durch einen Vorhubkegel (zur inneren Entlastung) in Grenzen gehalten werden. Dies ist nur möglich, wenn sich im angrenzenden Rohrleitungssystem ein Gegendruck aufbauen kann (siehe Abschlusskörper).

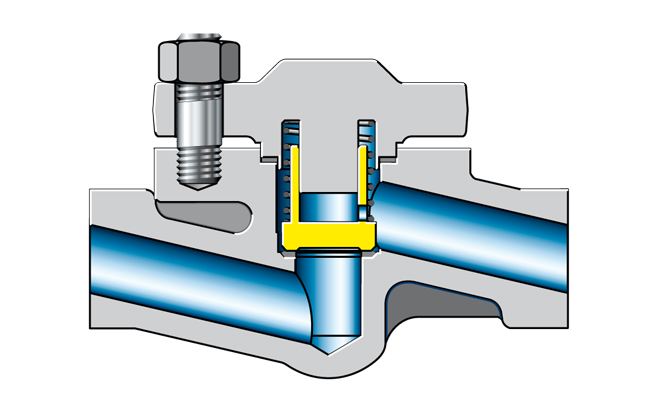

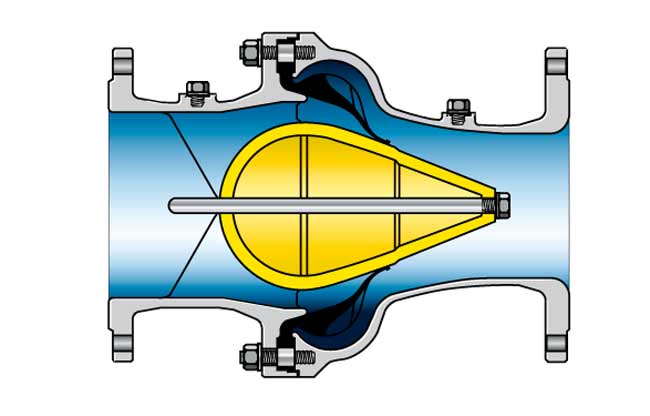

Eine Sonderform der Ventile stellen die Rückschlagventile dar. Sie gehören zur Funktionsgruppe der Rückflussverhinderer und arbeiten selbsttätig. So öffnen sie bei Durchfluss in die eine und schließen bei Durchfluss in die entgegengesetzte Richtung. siehe Abb. 4 Armatur

Durch Anordnung eines Rückschlagventils (Fußventil) in einer Saugleitung kann nach Abschalten der Pumpe ein Leerlaufen der Saugleitung verhindert werden. Damit erübrigt sich ein erneutes Befüllen der Pumpe vor einem Neustart.

Eine Sonderausführung der Rückschlagventile ist das Freilauf-Rückschlagventil. Dieses ist oft hinter Kesselspeisepumpen angeordnet und soll bei Teillastbetrieb einen Mindestförderstrom aufrechterhalten. Im Teillastbetrieb ist der Wirkungsgrad der Pumpe niedriger und der größte Teil der zugeführten Energie wird in Wärme umgewandelt. Dabei kann es zu teilweiser Verdampfung des in der Pumpe eingeschlossenen Wassers kommen. Infolge des geringen Wasservolumens und der damit einhergehenden mangelnden Wasserschmierung kommt es z. B. an der Entlastungsscheibe (siehe Axialschub) möglicherweise zu Schäden aufgrund metallischer Berührungen. Sobald sich bei einer Verringerung des Förderstromes der Kegel des Freilauf-Rückschlagventils senkt, öffnet sich ein Nebenauslass, um die festgelegte Mindestmenge in den Zulaufbehälter zurückzuführen. Mit dieser wird Wärme abgeführt und damit Verdampfung vermieden. siehe Abb. 5 Armatur

Weitere Sonderformen der Rückschlagventile sind Kugelrückschlag-, Sicherheits- und Überströmventile. Bei den letzten beiden öffnet sich bei einem bestimmten Überdruck ein feder- oder gewichtsbelasteter Kegel und entlastet das System. Die Funktionen von Absperr- und Rückschlagventil werden im absperrbaren Rückschlagventil kombiniert.

Schieber

Infolge des geraden Durchganges der Strömung zeichnen sich Schieber durch geringe Strömungsverluste aus. Sie können bis zu großen Nennweiten und -druckstufen gebaut sowie in beiden Richtungen durchströmt werden. Die großen Hübe erfordern größere Bauhöhen als bei Ventilen.

Schieber werden als Absperrarmaturen verwendet. Für den Einsatz als Stell- und Regelarmaturen gibt es Sonderausführungen.

Die Einteilung der Absperrschieber erfolgt nach deren Sitzanordnung (Keil- und Parallelschieber) sowie Sitzabdichtung (hart- und weichdichtend). Sonderformen sind Block-, Drehplatten- und Radialschieber.

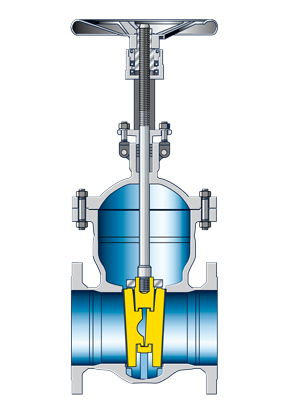

Bei den Keilschiebern gibt es Ausführungen mit starrem und elastischem Keil sowie mit Plattenkeil. Gegenüber Parallelschiebern haben sie besondere Vorzüge: Infolge der Keilwirkung erhöhen sich die Dichtkräfte, was bereits bei geringen Druckdifferenzen zu guten Dichtwirkungen führt. Der rasche Austritt des Keiles aus dem Sitz vermeidet gleitende Bewegung und mögliche Nebenerscheinungen wie Verkratzen des Sitzes durch Fremdkörper oder Fressen. siehe Abb. 6, 7 Armatur

Schieber der Druckstufe PN 40 mit geschmiedetem bzw. geschweißtem Gehäuse werden in der Industrie-, Kraftwerks- und Verfahrenstechnik und im Schiffbau eingesetzt. siehe Abb. 6 Armatur

Bei den Parallelschiebern gibt es Ausführungen mit einer Platte, einer Leitrohrplatte und mit Parallelplatten. Um bei letzteren bei niedrigen Betriebsdrücken eine ausreichende Dichtheit zu erhalten, muss eine Federwirkung (z. B. in Form von Elastomeren oder metallischen Federn) zum Anpressen der Sitzdichtflächen vorgesehen werden. Infolge des Gleitens der Dichtflächen aufeinander wird im gewissen Maße eine selbsttätige Reinigung erzielt.

Weichdichtende Parallelschieber mit einer Platte werden üblicherweise als Einplatten- oder Stoffschieber bezeichnet. Ihre Einsatzgebiete liegen vor allem im Bereich der Industrie-, Verfahrens- sowie Abwassertechnik und sind in ihrer Einsatztemperatur begrenzt. siehe Abb. 8 Armatur

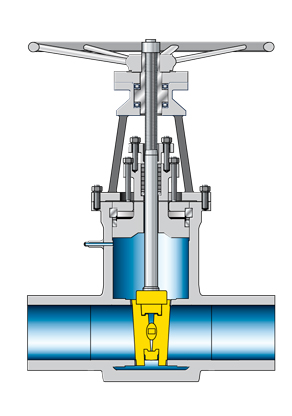

Blockgeschmiedete Schieber kommen vor allem in der Kraftwerks- und Verfahrenstechnik zum Einsatz, da sie mit ihrem selbstdichtenden Deckelverschluss für sehr hohe Drücke (über 600 bar) ausgelegt sind. Weil ihr Gehäuse aus einem Block hergestellt ist, werden sie als Blockschieber bezeichnet. siehe Abb. 7 Armatur

Hähne

Der Hahn ist die älteste Armatur in der Rohrleitungstechnik. Schon die Römer nutzten diese Armatur aus Bronze oder Blei vor der Zeitenwende. Sie werden hauptsächlich als Absperrarmaturen eingesetzt. Für Stell- und Regelzwecke gibt es Sonderausführungen.

Der Abschlusskörper wird bei Hähnen im Strömungsraum gedreht, wodurch eine kleinere Bauhöhe möglich und der maximale Stellweg klein ist (Viertelumdrehung). Ist kein Vorgelege vorhanden, ergibt sich aus der Hebelstellung eine einfache Stellungsanzeige. Hähne zeichnen sich ebenso wie Schieber durch geringe Strömungsverluste aus.

Die Einteilung der Hähne erfolgt nach der Form des Abschlusskörpers (kugelförmig, konisch, zylindrisch) und der Gehäuseausführung (einteilig, ein- und mehrfach geteilt).

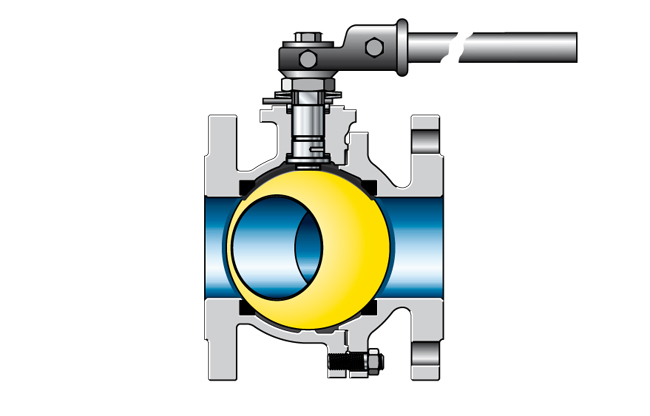

Hähne mit einem kugelförmigen Absperrkörper und zylindrischem Durchströmkanal werden "Kugelhähne" genannt. Eine häufige Ausführung ist der zweiteilige Kugelhahn, der vor allem in der allgemeinen, chemischen, petrochemischen, pharmazeutischen und verfahrenstechnischen, Lebensmittel- und Papierindustrie sowie in der Kraftwerkstechnik eingesetzt wird.

Der Absperrkörper (Kugelküken, Kugel) ist in den Sitzdichtringen schwimmend gelagert. Einige Ausführungen besitzen eine Zapfenlagerung des Kugelkükens und werden bei hohen Differenzdrücken eingesetzt. Die Sitzdichtringe sind meist aus Kunststoff (z. B. PTFE), werden aber auch metallisch ausgeführt. siehe Abb. 9 Armatur

Für einige Anwendungsfälle (z. B. Ferngasleitung) werden Hähne mit sehr großen Nennweiten gebaut, die Vielzahl der Anwendungen liegt aber bei kleineren Nennweiten. Sonderformen sind Mehrwegehähne.

Klappen

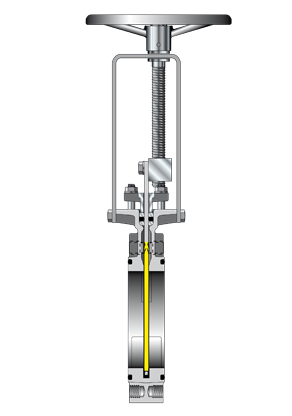

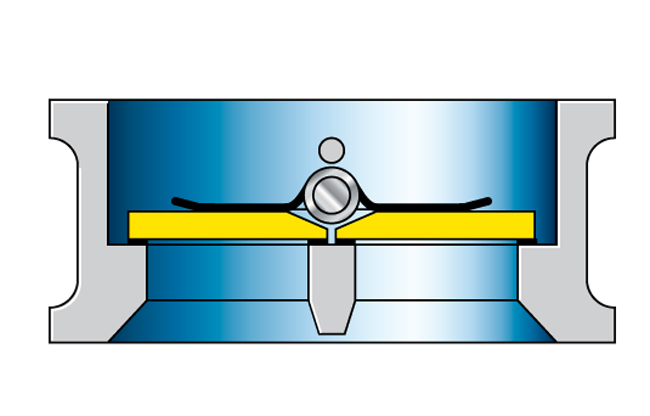

Klappen werden hauptsächlich als Absperr-, Stell- oder Regelarmaturen verwendet. Sie zeichnen sich durch einfachen Aufbau und kleine Abmessungen aus. Die Einklemmausführungen haben die kleinsten Baulängen aller Armaturenbauarten. Wie bei Hähnen beträgt der maximale Stellweg i. d. R. eine Viertelumdrehung, wodurch sich eine einfache Stellungsanzeige ergibt. Der Durchflusswiderstand von Klappen ist relativ niedrig, jedoch etwas höher als bei Kugelhähnen. Sie werden hauptsächlich von mittleren bis zu den größten Nennweiten eingesetzt. Die Einteilung der Klappen erfolgt nach der Lage der Klappenscheibe oder der Dichtebene zur Drehachse. Man unterscheidet zentrische, exzentrische, doppelexzentrische und dreifachexzentrische Bauformen. siehe Abb. 10 Armatur

Zentrische Klappen haben meist einen weichdichtenden Sitz in Form eines festen oder eingelegten Gehäusefutters aus Elastomer oder Plastomer und eine metallische Klappenscheibe. Sie sind für viele Medien geeignet und haben ein sehr breites Einsatzspektrum, so z. B. in der allgemeinen Industrie, Energietechnik, in Heizungs- und Klimaanlagen und im Trinkwasserbereich. Bei doppel- und dreifachexzentrischen Klappen wird häufig der Sitzring aus Metall oder Plastomer ausgeführt. Dadurch können sie im höheren Druck- und Temperaturbereich sowie in der Tieftemperaturtechnik, Industrie (z. B. Chemie-, Zucker- und Papierindustrie), Geothermie, Kraftwerkstechnik und im Schiffbau eingesetzt werden. Die Doppel- und Dreifachexzentrizität ermöglicht ein nahezu reibungsfreies Eintauchen der Klappenscheibe in den Sitz. siehe Abb. 11 Armatur

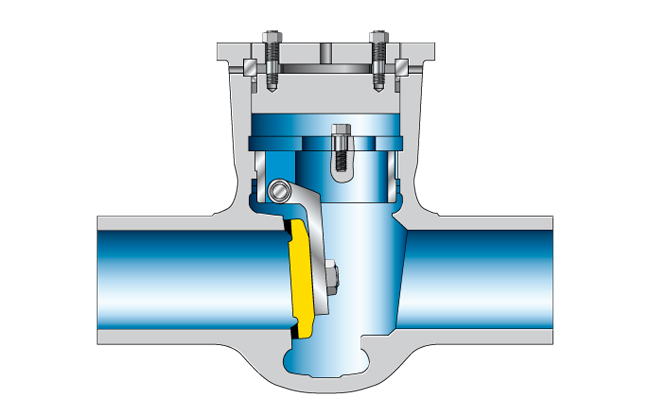

Weitere Sonderformen der Klappe sind das exzentrische Drehkegelventil (als Stellgerät) und die Rückschlagklappen. Letztere werden hauptsächlich bei mittleren und größeren Nennweiten verwendet; bei kleineren Nennweiten häufiger Rückschlagventile. siehe Abb. 12, und 13 Armatur

Rückschlagklappen können i. d. R. nur durch außen angebrachte Einrichtungen gedämpft werden (problematisch bei pulsierender Strömung). Mit doppeltem Flügel werden sie meist in Heizungs- und Klimaanlagen sowie in der Wasserversorgung und -aufbereitung eingesetzt. siehe Abb. 12 Armatur

Rückschlagklappen für die Kraftwerks-, Verfahrens- und Industrietechnik sowie den Schiffbau werden für den höheren Druckbereich konzipiert. siehe Abb. 13 Armatur

Membranarmaturen

Die Membranarmaturen werden meist als Absperrarmaturen verwendet. Die Membranen bestehen meist aus einem elastomerischen (elastisch verformbaren) Material, welches nicht Teil des drucktragenden Gehäuses ist und die beweglichen Teile vom Betriebsmedium trennt. Sie sind äußerst flexibel und schließen bereits vor Einsetzen des Rückstromes. So ist ein hartes Zuschlagen ausgeschlossen und Druckstöße werden gedämpft. Das Haupteinsatzgebiet ist die Wasserversorgung.

Membran und Gehäuse können mit korrosionsbeständigen Materialien beschichtet oder ausgekleidet sein. Bei den Bauformen wird zwischen Membranarmaturen mit Steg (Membranventile), weitgehend freiem Durchgang (Membranschieber) sowie Sonderformen (Quetschventil, Mem-bran-Rückflussverhinderer) unterschieden.

Membranventile kennzeichnet, dass durch das Drücken der Membrane auf einen angehobenen Steg (in der Gehäuseform) der Durchflusskanal geschlossen wird. Sie haben ein breites Einsatzgebiet wie in der allgemeinen, Nahrungs- und Genussmittelindustrie, Chemie, Verfahrens- und Gebäudetechnik sowie in Trink- und Brauchwasseranlagen. siehe Abb. 14 Armatur

Membranschieber sind ähnlich aufgebaut wie Membranventile. Das Schließen wird durch das Drücken der Membran auf die Gehäusewand erreicht, wobei das Gehäuse eine weitgehend freie Durchgangsform beibehält.

Beim Quetschventil wird der Durchflussquerschnitt, welcher meist aus einem schlauchförmigen Elastomerteil besteht und in einem Gehäuse gefasst ist, durch eine Mechanik von Hand, pneumatisch oder hydraulisch verformt. Beim Membran-Rückflussverhinderer ist das Abschluss- element als eine hohlkegelförmige Elastomer-Membran ausgebildet. siehe Abb. 15 Armatur

Schmutzfänger

Im weiteren Sinne werden auch Schmutzfänger zu Armaturen gezählt. Deren Aufgabe ist es, feste Stoffe aus der geförderten Flüssigkeit herauszufiltern. Als Filter dienen meist Metallgewebe, bei eisenhaltigen Medien auch Magnetfilter. Eine Sonderform stellt der Saugkorb (Einlaufseiher) am Einlauf in die Saugleitung einer Kreiselpumpe dar. Die Einströmquerschnitte sind schlitz- oder kreisförmig und betragen ein Vielfaches der Rohrquerschnittsfläche (siehe Druckverlust).