Wellenkupplung

Die Wellenkupplung stellt einen Teil der Verbindung zwischen Elektromotor und Pumpenhydraulik dar. Die in der Kreiselpumpentechnik vorkommenden schlupffreien Wellenkupplungen werden in starre und nachgiebige unterteilt.

Starre Wellenkupplung

Die starre Wellenkupplung dient vornehmlich zur Verbindung einwandfrei fluchtender Wellen. Schon geringste Verlagerungen verursachen erhebliche Zusatzbeanspruchungen in der Wellenkupplung und den benachbarten Wellenstücken.

Die starre Wellenkupplung dient vornehmlich zur Verbindung einwandfrei fluchtender Wellen. Schon geringste Verlagerungen verursachen erhebliche Zusatzbeanspruchungen in der Wellenkupplung und den benachbarten Wellenstücken.

Beispiele für starre Wellenkupplungen

- Hülsenkupplung

- Muffenkupplung

- Plan-Kerbverzahnungskupplung

- Schalenkupplung (DIN 115)

- Scheibenkupplung

- Flanschkupplung

- Zahnkupplung

Nachgiebige Wellenkupplung

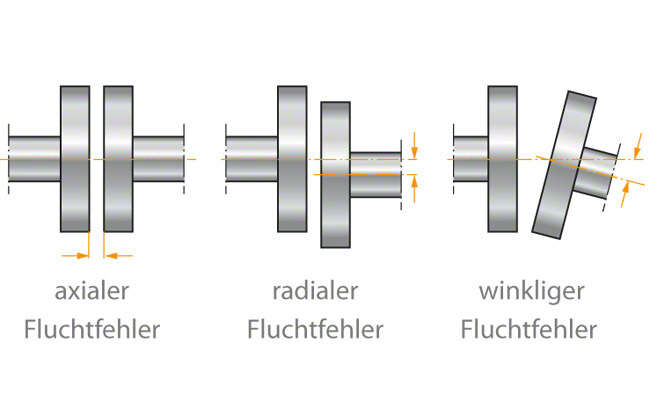

Die nachgiebigen (elastischen) Wellenkupplungen sind nach DIN 740 elastische, schlupffreie Verbindungselemente zwischen Antriebs- und Arbeitsmaschine, die bis zu einem gewissen Grade axiale, radiale und winklige Fluchtfehler sowie stoßartige Belastungen zulassen. siehe Abb. 1 Wellenkupplung

Die nachgiebigen (elastischen) Wellenkupplungen sind nach DIN 740 elastische, schlupffreie Verbindungselemente zwischen Antriebs- und Arbeitsmaschine, die bis zu einem gewissen Grade axiale, radiale und winklige Fluchtfehler sowie stoßartige Belastungen zulassen. siehe Abb. 1 Wellenkupplung

Abb. 1 Wellenkupplung: Fluchtfehler

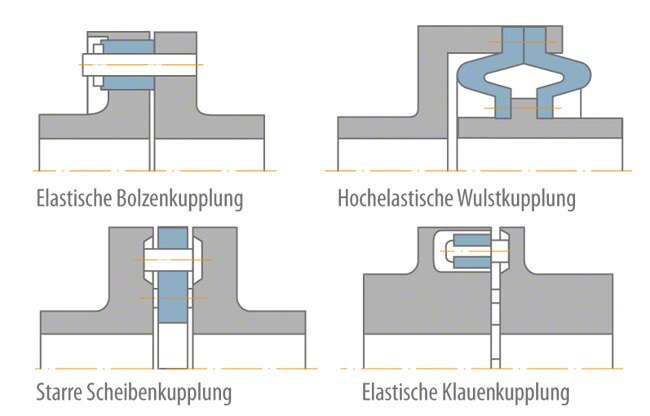

Die Nachgiebigkeit wird vielfach durch die Verformung dämpfender gummi- oder metallelastischer Federelemente erzielt, deren Lebensdauer vom Ausmaß der auszugleichenden Fluchtfehler stark abhängt. Es gibt verschiedene Bauarten nachgiebiger Wellenkupplungen. siehe Abb. 2 Wellenkupplung

Abb. 2 Wellenkupplung: Kupplungsbauarten

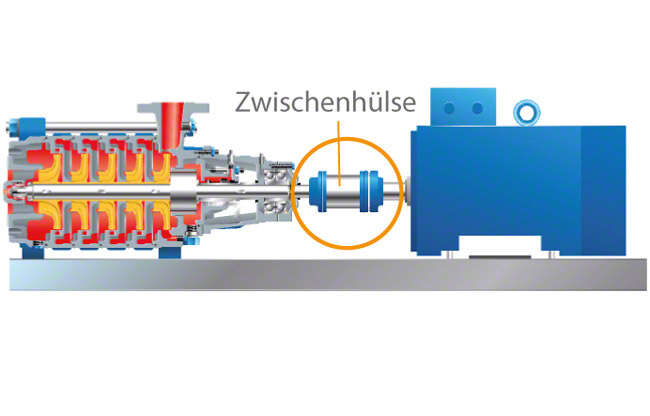

Treten Wellenverschiebungen zwischen Antriebsmaschine und Pumpe z. B. durch die Temperaturschwankungen im Fördermedium wie bei Wärmeträger- und Heißwasserpumpen auf, so werden oft doppelkardanische Wellenkupplungen eingesetzt. siehe Abb. 3 Wellenkupplung

Abb. 3 Wellenkupplung: Doppeltkardanische Kupplung zum Ausgleich von Wellenversätzen

Die Zahnkupplungen sind flexible Wellenverbindungen für eine formschlüssige Übertragung des Drehmomentes. Sie sind besonders geeignet für den Ausgleich axialer, radialer und winkliger Wellenverlagerungen.

Bei dem Bogenzahnprinzip (siehe Bogenzahnkupplung) werden bei den Winkel- und Radialverlagerungen Kantenpressungen in der Verzahnung vermieden, weshalb diese nahezu verschleißfrei sind.

Aufgrund der doppelkardanischen Arbeitsweise der Bogenzahnkupplungen sind bei Winkel- und Radialverlagerungen die Rückstellkräfte vernachlässigbar klein und periodische Schwankungen der Winkelgeschwindigkeit treten nicht auf. siehe Abb. 4 Wellenkupplung

Abb. 4 Wellenkupplung: Bogenzahnkupplung

Einen Ausbau der Wellendichtung und Pumpenlagerung ohne Demontage der Pumpengehäuse und der Antriebsmaschine ermöglicht eine Kupplung mit Zwischenhülse (siehe Prozessbauweise).

siehe Abb. 5 Wellenkupplung

siehe Abb. 5 Wellenkupplung

Abb. 5 Wellenkupplung: Zwischenhülsenkupplung (Ausbaukupplung)

Liegen über den Einfluss der Anfahrhäufigkeit und Umgebungstemperatur keine genauen Angaben vor, so kann die Belastung durch entsprechende als Richtwerte angegebene Faktoren berücksichtigt werden. Für das Verhältnis von maximalem Drehmoment zum Betriebsdrehmoment wird kein fester Wert vorgeschrieben, um alle Kupplungsarten entsprechend ihren spezifischen Eignungen zu berücksichtigen. Die Berechnung der Belastung durch Drehmomentstöße bezieht sich daher auf das maximale Drehmoment (siehe Anlaufdrehmoment).

Der in DIN 740 wiedergegebene Rechnungsgang zur Auslegung einer nachgiebigen Kupplung gilt nur für den Fall, dass die Kupplung das einzige drehelastische Glied eines Rotors ist, sodass die Drehschwingungen auf ein lineares Zweimassen-System zurückgeführt werden können. In allen anderen Fällen ist eine Schwingungsrechnung erforderlich.