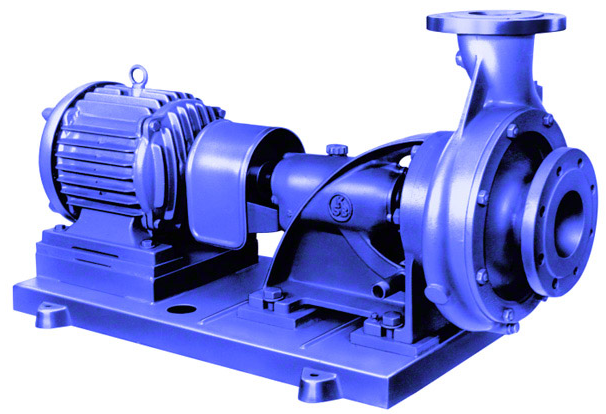

Spiralgehäusepumpe

Die Spiralgehäusepumpe ist die am häufigsten gebaute Kreiselpumpe, deren Kennzeichen das spiralförmige Pumpengehäuse ist. Es ist typisch für einstufige Kreiselpumpen.

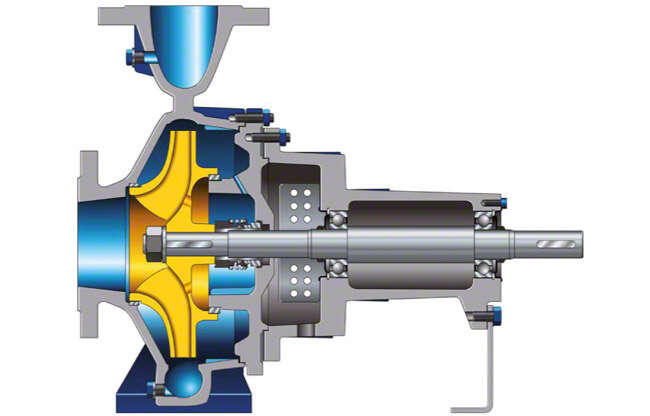

Es gibt Bauarten, deren Hauptmaße nach EN 733, ISO 2858 und ISO 5199 genormt sind, deren Normung aber noch weiten Raum für zahlreiche Varianten zulässt. siehe Abb. 1 bis 6 Spiralgehäusepumpe

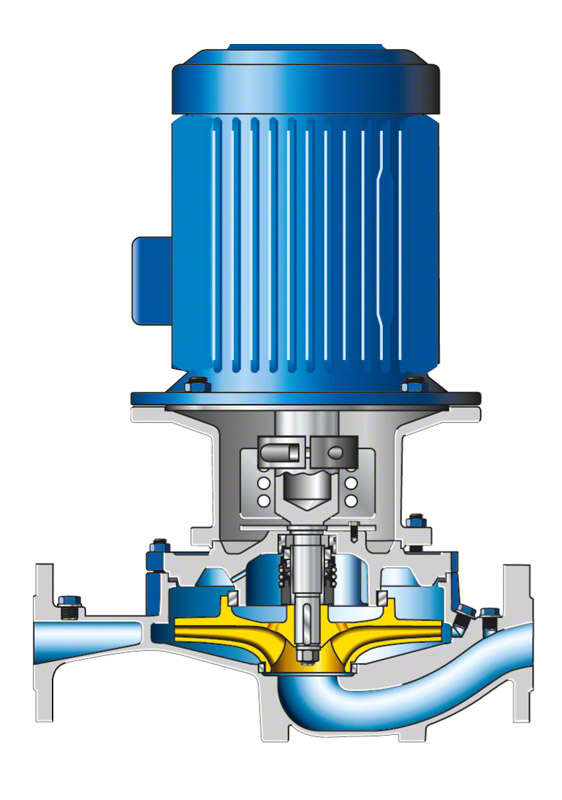

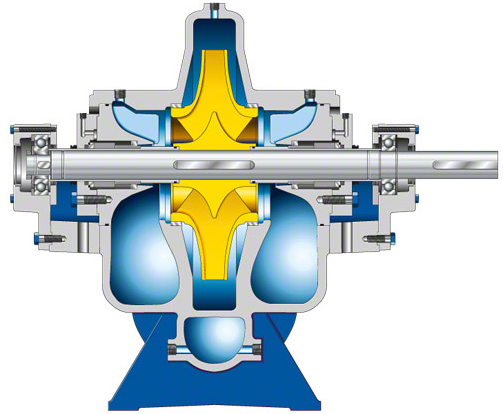

Die Spiralgehäusepumpe ist meist einstufig, gelegentlich auch zweistufig (mehrstufige Pumpe). siehe Abb. 2 Pipelinepumpe

Üblich ist sowohl die einströmige als auch zweiströmige Ausführung (mehrströmige Pumpe). Entsprechend einem Bereich der spezifischen Drehzahl von etwa 12 bis 70 min–1 (in Einzelfällen bis 100 min–1 und mehr) umfassen die Laufräder eine radiale bis halbaxiale Bauform.

Der Ausgleich des Axialschubs erfolgt durch

- Aufnahme durch ein Drucklager

- Entlastungsbohrungen in der Radseitenwand, meist in Verbindung mit einem auf der Laufradseite angeordneten, zweiten Dichtspalt

siehe Abb. 1 und 2 Spiralgehäusepumpe

und Abb. 7, 8 und 10 Axialschub - Rückenschaufeln siehe Abb. 9 Axialschub

- spiegelbildliche Anordnung der Laufräder ("back-to-back") bei zweiströmigen oder zweistufigen Spiralgehäusepumpen

siehe Abb.3 und 4 Axialschub

siehe Abb. 18 und 19 Laufrad

Teilung der Pumpengehäuse

- quer zur Welle (siehe Querteilung)

siehe Abb. 1, 2, 4 und 5 Spiralgehäusepumpe - in Wellenebene (siehe Längsteilung)

siehe Abb. 3 Spiralgehäusepumpe

Die Spiralgehäusepumpe wird als Vertikal- sowie Horizontalpumpe gebaut und die Pumpenwelle kann einseitig oder beidseitig des Laufrades in Wälz- bzw. Gleitlagern geführt sein. Die Lagerung der horizontalen Spiralgehäusepumpe mit einseitig gelagerter Welle ist integriert:

- in der Antriebsmaschine

siehe Abb. 2 Spiralgehäusepumpe (siehe auch Blockpumpe) - im Lagerträger

siehe Abb. 1 und 4 Spiralgehäusepumpe - im Lagerstuhl

siehe Abb. 5 Spiralgehäusepumpe

Der Lagerträger entspricht der Prozessbauweise. Dagegen hat der Lagerstuhl den Vorteil, dass er die vom Laufrad auf die Welle übertragenen radialen und axialen Kräfte direkt auf das Pumpenfundament überträgt und so kleinere Grundplatten gestattet.

Der Pumpendruckstutzen kann tangential an das Spiralgehäuse angeschlossen werden oder ist unter Zwischenschaltung eines "Schwanenhalses" in der Wellenebene radial angeordnet. Er kann oben, unten oder an den Seiten liegen, sofern etwaige am Spiralgehäuse angebrachte Pumpenfüße nicht stören. Bei einseitig gelagerten Spiralgehäusepumpen weist der Pumpensaugstutzen häufig in die axiale Richtung; bei Inlinepumpen und bei beidseitig gelagerten Spiralgehäusepumpen in radiale oder tangentiale Richtung. Anstelle der radialen oder halbaxialen Laufräder können je nach Bedarf Sonderräder wie Ein- oder Mehrkanalräder eingebaut werden. Gelegentlich wird zur Verbesserung des Pumpenwirkungsgrades und zum Ausgleich des Radialschubes bei großen Spiralgehäusepumpen zwischen Laufrad und Spirale auch ein Leitrad angeordnet.

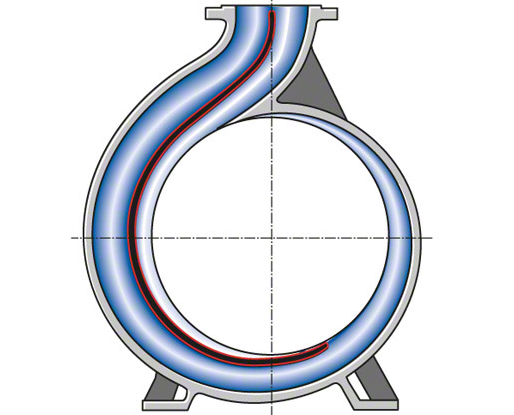

Dem Radialschubausgleich dient auch die Doppelspirale, zwei zentralsymmetrisch um 180° versetzt angeordnete Spiralen, die aber meistens in einem gemeinsamen Druckstutzen enden. siehe Abb. 6 Spiralgehäusepumpe

Je nach Fördermedium oder Grad der Wartungsfreiheit können alle Arten der Wellendichtungen eingebaut werden. Kühlung oder Heizung der Spiralgehäusepumpe wie bei chemischen Prozessen ist möglich. siehe Abb. 12 Pumpengehäuse

Bezeichnung der Spiralgehäusepumpen

- nach ihrem Antrieb, z. B. Spaltrohrmotor- oder Blockpumpe

- nach ihrem Verwendungszweck, z. B. Wasserversorgungs-, Schiffs-, Chemie- oder Feuerlöschpumpe

- nach ihrem Fördermedium, z. B. Abwasser-, Dickstoff- oder Wärmeträgerpumpe

- nach dem Material des Spiralgehäuses, z. B. Kunststoff- oder Beton-Spiralgehäusepumpe

Der Begriff Spiralgehäusepumpe kann daher nur einen von vielen Aspekten zum Ausdruck bringen.

Abb. 1 Spiralgehäusepumpe: Ausführung nach EN 733 (siehe auch Abb. 4)

Abb. 2 Spiralgehäusepumpe: Quergeteilte Spiralgehäusepumpe mit Radialrad in Inline-Ausführung und vertikaler Einbaulage

Abb. 3 Spiralgehäusepumpe: Längsgeteilte, zweiströmige horizontale Spiralgehäusepumpe

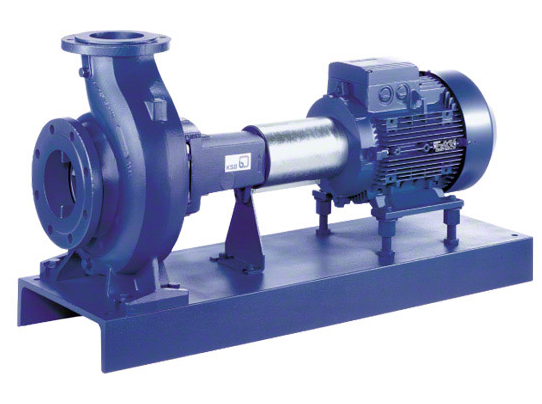

Abb. 4 Spiralgehäusepumpe: Spiralgehäusepumpe mit Lagerträger (vgl. Abb.1)

Abb. 5 Spiralgehäusepumpe: Spiralgehäusepumpe mit Lagerstuhl

Abb. 6 Spiralgehäusepumpe: Spiralgehäuse mit Doppelspirale