Asynchronmotor

Ein Asynchronmotor besitzt einen passiven Läufer, welcher entweder ständig (Kurzschluss- oder Käfigläufer) oder temporär (siehe Schleifringläufer) kurzgeschlossen wird. Er wird mit bis zu mehreren Megawatt Leistung hergestellt und am häufigsten als Standard-Drehstrommotor in industriellen Anwendungen verwendet.

Bei Asynchronmotoren wird das Magnetfeld im Motor mittels eines Magnetisierungsstroms durch die elektrische Speisung aufgebaut. Sie arbeiten mit einem Schlupf, d. h. einer lastabhängigen Drehzahlabweichung der Rotorgeschwindigkeit zum Drehfeld der speisenden Spannung.

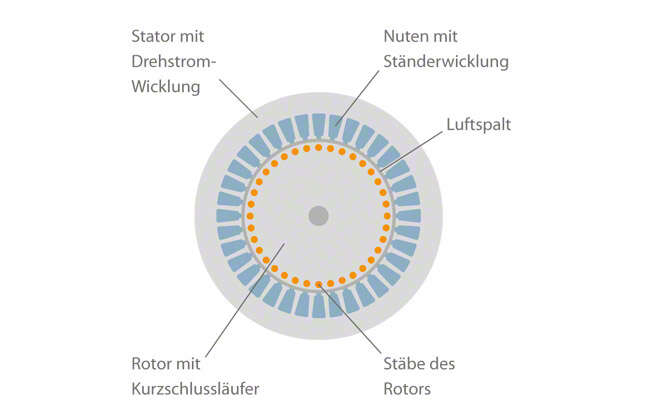

Der Rotor (Läufer) besteht aus einem metallischen Käfig mit kreissymmetrisch angeordneten, axial verlaufenden Stäben und jeweils einem Kurzschlussring auf den Enden.

Der Stator (Ständer) besteht aus verteilten Spulen, die mithilfe eines rotierenden magnetischen Feldes in die Stäbe des Rotors eine Spannung induzieren (siehe Induktion). Aufgrund dessen fließt in den Kurzschlussstäben ein hoher Strom. Dieser wiederum erzeugt in dem Magnetfeld eine Kraft zwischen Rotor und Stator. Die entstehende Wechselwirkung ist der Grund für den Asynchronismus. Darüber hinaus entstehen in dem Asynchronmotor nicht vernachlässigbare Verluste im Stator und Rotor.

Bei Schleifringläufer-Motoren wird die dreiphasige Läuferwicklung über Schleifringe zu veränderbaren, meist als Flüssigkeitsanlasser ausgebildeten Widerständen geführt. Dadurch sind ein sanfter Anlaufvorgang ohne Stoßbelastung für das Netz und eine begrenzte Drehzahländerung möglich. Dies ist aber mit hoher Verlustleistung verbunden.

Beim Käfigläufer besteht die Läuferwicklung im allgemeinen aus einfachen oder doppelten Leiterstäben, die an den Stirnseiten durch einen ringförmigen Leiter kurzgeschlossen werden. Der Käfigläufer besitzt größte Einfachheit, ist betriebssicher und wartungsfrei. siehe Abb. 1 Asynchronmotor

Abb. 1 Asynchronmotor: Schnitt durch Asynchronmotor

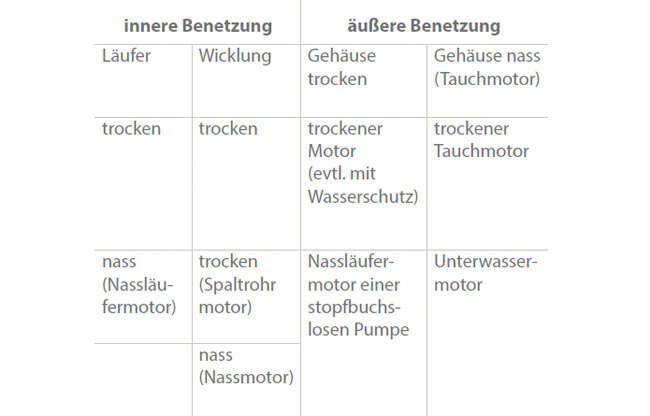

Hinsichtlich der Bauweisen wird bei Wasserberührung in trockener Motor, Tauch- und Nassläufermotor unterschieden. siehe Abb. 2 Asynchronmotor

Abb. 2 Asynchronmotor: Benennung von Asynchronmotoren nach Art ihrer Benetzung

Der trockene Motor hat mehrere Arten des Wasserschutzes (siehe Schutzart).

Der Tauchmotor ist ganz oder teilweise überflutet und wird vorzugsweise vertikal eingesetzt. Entstehende Wärme wird an das umgebende Fördermedium abgeführt. Sein Kennzeichen ist das von außen benetzte Motorgehäuse (siehe Tauchmotorpumpe). Je nach innerer Benetzung und Eintauchtiefe wird zwischen öl- oder luftgefüllten Tauchmotoren für geringe bis mittlere Eintauchtiefen (Abwassertauchmotorpumpen) und Unterflüssigkeitsmotoren (U-Motoren) unterschieden. siehe Abb. 3 und 4 Abwasserpumpe

Die U-Motoren sind von innen und außen vom Fördermedium benetzt. Sie werden für beliebige Eintauchtiefen gebaut und aufgrund des Einsatzes dieser Motoren in Bohrlöchern (siehe Unterwassermotorpumpen) haben sie einen möglichst kleinen Durchmesser, dafür aber eine verhältnismäßig große Baulänge. U-Motoren können mit nasser Statorwicklung (inkl. wasserdichter Isolierung aus Kunststoff) oder unter Verwendung eines Spaltrohres (siehe Spaltrohrmotorpumpe) mit trockener Wicklung gebaut werden.

Der Nassläufermotor ist mit einer Flüssigkeit gefüllt und sein Gehäuse ist im Gegensatz zum Tauchmotor von außen nicht benetzt. Er besitzt flüssigkeitsgeschmierte Lager (siehe Gleitlager) und bildet zusammen mit der Pumpe ein nach außen hermetisch abgeschlossenes Pumpenaggregat (stopfbuchslose Pumpe). Der Motor kann mit einer nassen Statorwicklung oder unter Verwendung eines Spaltrohres mit einer trockenen Wicklung gebaut werden und wird häufig bei Umwälzpumpen eingesetzt.