Regelung allgemein

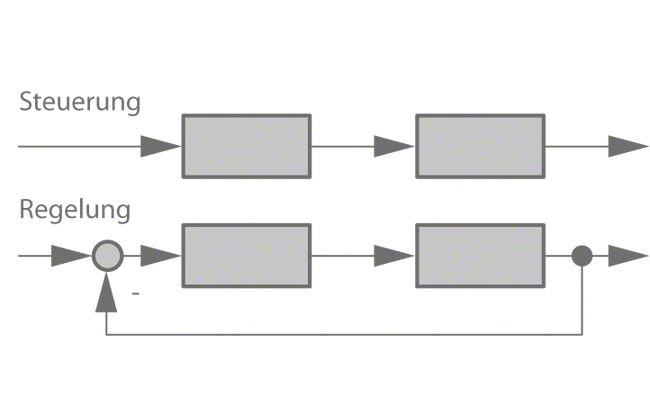

Das Regeln ist ein Vorgang, bei dem eine zu regelnde Größe (Regelgröße) fortlaufend erfasst, mit einer anderen Größe (Führungsgröße) verglichen und abhängig vom Ergebnis des Vergleichs an die Führungsgröße regelnd angeglichen wird. Der sich dabei ergebende Wirkungsablauf findet in einem geschlossenen Kreis (Regelkreis) statt. Die Regelung ist somit ein Verfahren, bei dem die Ausgangsgröße über die Rückkopplung auch Einfluss auf die Stellgröße hat. Der tatsächliche Wert des Ausgangs wird auf den Regler zurückgeführt und störende Einflüsse werden dabei berücksichtigt sowie entsprechend ausgeregelt, sodass der Sollwert trotz ungenauer Modelle erreicht werden kann. Ohne Rückkopplung handelt es sich um die Steuerung. siehe Abb. 1 Regelung

Regelung bei Kreiselpumpen und Pumpenanlagen

Im Zusammenhang mit dem Betrieb von Pumpen werden als Förderstrom-Regelung Methoden und für deren Realisierung erforderliche Einrichtungen zur Variation des Förderstroms und dessen Angleichung an einen gewünschten Wert (Sollwert) bezeichnet. Kreiselpumpe und Pumpenanlage sind zwei in Serie geschaltete Systeme. Aus der Funktion der Kreiselpumpe ergibt sich die QH-Kennlinie (Drossellinie) mit einer von der Pumpenbauart bestimmten Förderhöhe (H) in Funktion des jeweiligen Förderstroms (Q).

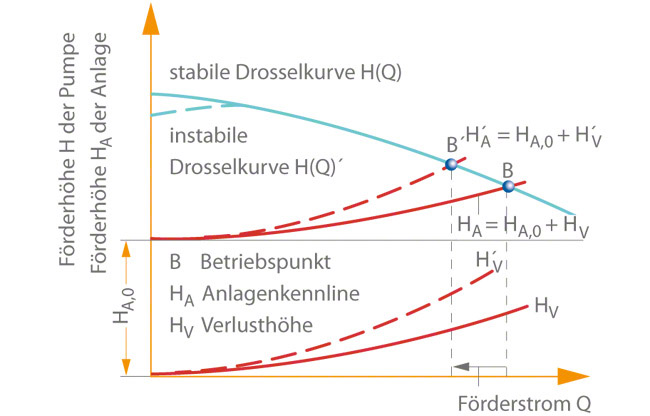

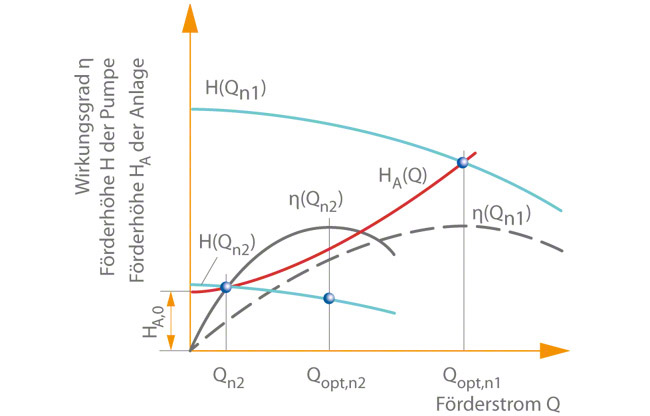

Die Strömung durch die Anlage bewirkt einen Druckhöhenverlust, der praktisch quadratisch proportional zum Förderstrom anwächst und durch die Anlagenkennlinie (mit HA als Förderhöhe der Anlage) definiert wird. Ist die Förderhöhe (H) gleich der Förderhöhe der Anlage (HA), stellt sich der Förderstrom in Betriebspunkt (B) ein. siehe Abb. 2 Regelung

Wird die Anlagenkennlinie durch Drosselung steiler (H'A > HA), so entsteht eine den Förderstrom verzögernde Wirkung in der Armatur, wodurch die Fließgeschwindigkeit und damit der Förderstrom abnehmen. Dies geschieht solange, bis sich wieder ein neues Gleichgewicht (H'A = HA) einstellt, diesmal bei kleinerem Förderstrom im Betriebspunkt (B') nach der Drosselung. Dieses Gleichgewichtsverhalten wird zur gezielten Regelung des Förderstroms benutzt.

Möglichkeiten zur gezielten Regelung des Förderstroms

Veränderung der Anlagenkennlinie

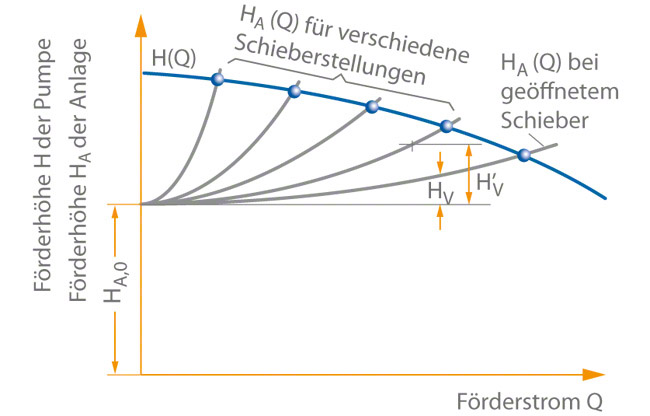

Die Rohrleitungskennlinie (Anlagenkennlinie) wird z. B. durch einen in die Rohrleitung eingebauten und den Druckverlust beeinflussenden Schieber sowie Ventile (siehe Armatur) verändert. siehe Abb. 3 Regelung

Die Erhöhung der Strömungsverluste (H'v > Hv) und die entsprechende Änderung der Anlagenkennlinie führen zu einem Schnittpunkt mit der QH-Linie bei kleinerem Förderstrom. siehe Abb. 2 Regelung

Diese reine Verlust-Regelung ist eine Drosselung mit hohen Betriebskosten, da die Anlage (Rohrleitung) nur einen Teil der von der Pumpe erzeugten Förderhöhe (bei kleinen Förderströmen) benötigt und der andere Teil in nichtnutzbare Energieformen umgewandelt wird.

Hauptsächlich angewendet wird diese Regelungsart bei kleineren Kreiselpumpen wie den Radialpumpen, die in ihrem hydraulischen Verhalten eine solche Fahrweise über ihre gesamten Kennlinien am ehesten zulassen (siehe Betriebsverhalten) und bei denen vom Bestförderstrom stark abweichende Förderströme nicht zu lange Zeit gefahren werden. Darüber hinaus muss auch der Leistungsbedarf zu kleineren Förderströmen hin abnehmen wie bei einigen halbaxialen Pumpen (siehe Kennlinie).

Die Drosselung sollte immer nur auf der Druckseite der Pumpe stattfinden, um Kavitation in der Kreiselpumpe zu vermeiden (siehe NPSH). Die Drosselung ist hinsichtlich des Investitionsbedarfs eine günstige Regelungsart, die in jedem Fall besonders bei größeren Leistungen und längeren Betriebszeiten auf Wirtschaftlichkeit hin untersucht werden sollte. Sie ist gefordert, wenn die Nullförderhöhe einer Kreiselpumpe aus Gründen der Steuerung (Ein-/Ausschaltung) mit druckabhängigen Steuergeräten erhalten bleiben muss. Anstelle oder zur Unterstützung eines Drosselorganes (siehe Armatur) wird oft auch bei langfristiger Drosselung eine fest installierte Lochblende in die Rohrleitung verbaut.

Veränderung der Kreiselpumpen-QH-Linie

Die Änderung der QH-Linie der Kreiselpumpe ist durch Maßnahmen möglich wie

- die Drehzahlverstellung

- die Änderung der Anströmung zum Laufrad aufgrund von Vordrallverstellung wie bei der Kühlwasserpumpe

- die Änderung der Kreiselpumpengeometrie im Laufrad wie bei der Laufschaufelverstellung (z. B. Propellerpumpe)

- das Abdrehen von Laufrädern als einmalige, nicht wieder rückgängig zu machende Anpassung an den Betriebspunkt

- die kavitationsbedingte Selbstregelung der Kreiselpumpe siehe Abb. 6 Kondensatpumpe

- im Leitrad durch Verstellen der Leitschaufeln (seltener angewendet)

- die teilweise Abdeckung des Laufradaustritts radialer Laufräder durch Regelringe bei Teillast (seltener angewendet)

Es sollte möglichst nur so viel Förderhöhe in der Pumpe erzeugt werden, wie die Anlagenkennlinie im jeweils gewünschten Punkt des Förderstromes benötigt. Diese Art der Regelung stellt bezüglich der Betriebskosten eine wirtschaftliche Regelung von Kreiselpumpen dar.

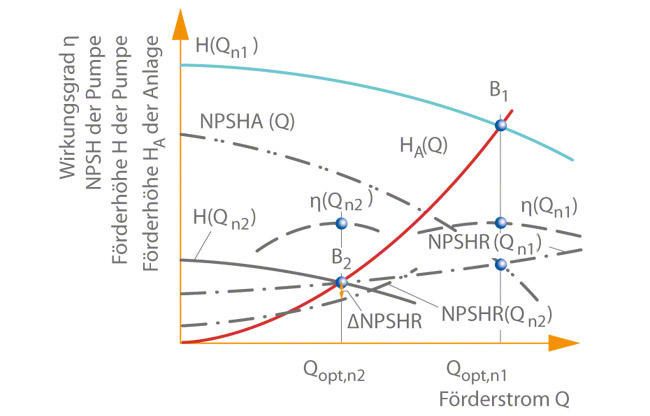

Die QH-Linie (Drosselkurve) der Kreiselpumpe ändert sich mit der Drehzahl (n) gemäß den Beziehungen der Modellgesetze (Q ~ n, H ~ n2). Bei der Drehzahländerung wandern so alle Punkte der Drosselkurve auf Parabeln, z. B. der Betriebspunkt B1 auf der Parabel nach B2. siehe Abb. 4 Regelung

Bei durch den Nullpunkt (HA = 0, QA = 0) verlaufenden Anlagenkennlinien kann der Betriebspunkt besten Wirkungsgrades auf der Anlagenkennlinie so wandern, dass die Pumpe immer mit dem Förderstrom (Qopt) besten Wirkungsgrades arbeitet. Je größer HA,0 ist, um so eher gerät die Pumpe beim Zurückregeln zu kleineren Förderströmen in das Gebiet eines schlechteren Teillastwirkungsgrades, beim Hochregeln evtl. in schlechtere Überlastwirkungsgrade. siehe Abb. 5 Regelung

Jedoch wird auch hier bei Drehzahlverstellung immer nur die benötigte Förderhöhe erzeugt. Dies stellt hinsichtlich des Energieverbrauchs die rationellste Regelung dar und ist in Bezug auf die Pumpenbeanspruchung die schonendste Regelung. Die Drehzahlverstellung erfolgt am häufigsten durch einen Antrieb wie durch eine Dampf- oder Gasturbine, einen Verbrennungs- (z. B. Dieselmotor) oder Elektromotor (feldgeregelter Gleichstrommotor oder Asynchronmotor mit Frequenzumrichter) sowie seltener durch das Getriebe (z. B. regelbare Strömungsgetriebe oder Strömungskupplung).

Auf der Zulaufseite der Kreiselpumpe wird bei Drehzahlreduzierung immer eine Sicherheit gegenüber dem NPSH-Wert der Anlage geschaffen. siehe Abb. 4 Regelung

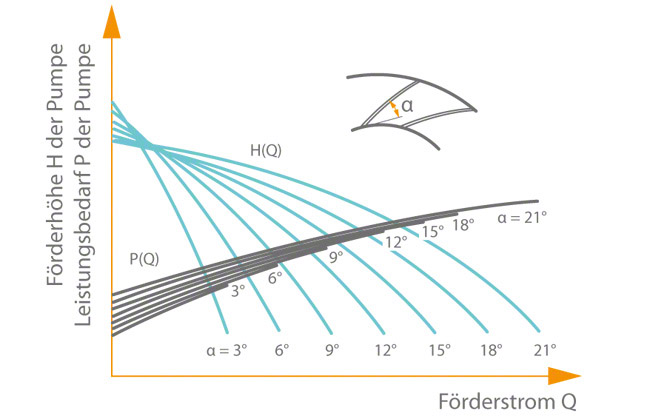

Die Zuströmung (siehe Zulaufbedingungen) zu einem Kreiselpumpenlaufrad ist meist drallfrei (siehe Drallströmung), d. h. bei Vordrallreglern mit der Reglerstellung α= 90° (siehe Geschwindigkeitsdreieck), die bei Kühlwasserpumpen für die drallfreie Zuströmung steht. siehe Abb. 10 Kühlwasserpumpe

Ein Gleichdrall führt bei jeder Kreiselpumpe zu einem Abfall der QH-Linie und auch des Leistungsbedarfes. Während sich diese Maßnahme bei normalen radialen Laufrädern kaum bemerkbar macht, wirkt sich die Änderung der Anströmung bei halbaxialen und axialen Pumpen mit steigender spezifischer Drehzahl immer stärker aus. Aus diesem Grund ist die Vordrallverstellung besonders bei den spezifisch schnellläufigen Halbaxialmaschinen eine wirksame Maßnahme zur leistungssparenden QH-Linien-Veränderung. Eine Verstellung des Vordrallreglers mit Vorleitschaufeln kann dabei stufenlos erfolgen. siehe Abb. 1 und Abb. 10 Kühlwasserpumpe

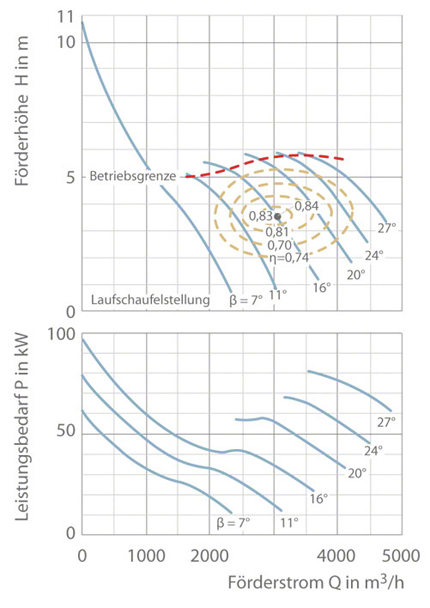

Bei den Propellerpumpen wird erfolgreich die stufenlose Regelung durch die Laufschaufelverstellung eingesetzt. siehe Abb. 6 Regelung

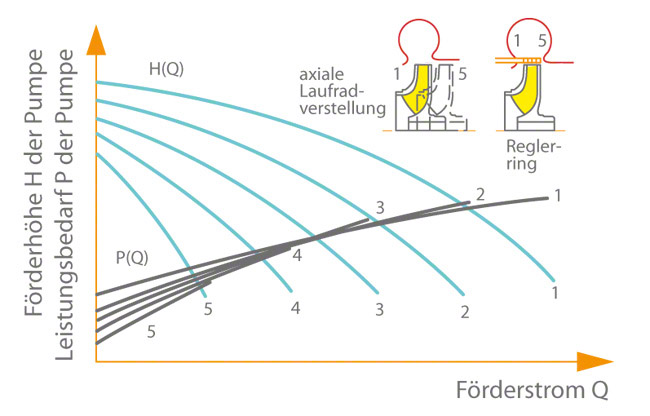

Wesentlich einfacher, jedoch bei weitem nicht so energiesparend ist die seltener verwendete Verstellung der Leitschaufeln bei einer radialen Kreiselpumpe. siehe Abb. 7 Regelung

Durch axiale Verlagerung des Laufrades oder Abdeckung seiner Austrittspartie mithilfe eines Reglerringes ist eine Teilförderung des Laufrades zur Regelung möglich. siehe Abb. 8 Regelung

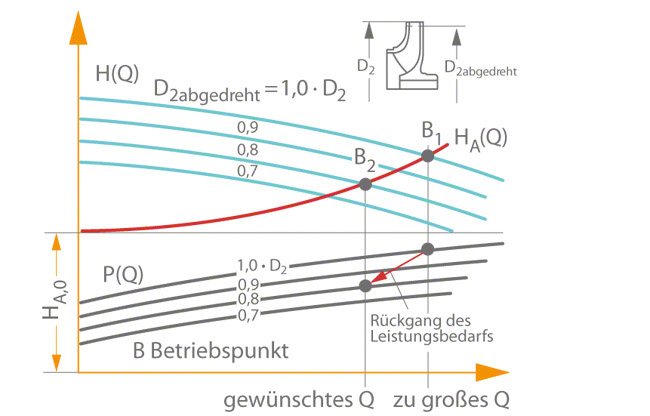

Das Abdrehen und Ausdrehen von Laufrädern kann nur im weitesten Sinne als Regelvorgang verstanden werden. Dies wird eher als ein erstes Anpassen von Kreiselpumpe und Pumpenanlage aufgefasst und ist im Unterschied zu echten Regelungsmaßnahmen nicht im Betrieb möglich und nicht umkehrbar. siehe Abb. 9 Regelung

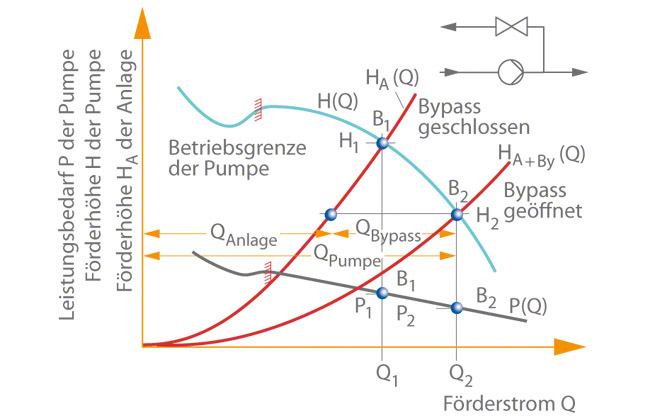

Verstellbarer Bypass

Die Regelung, bei der ungleiche Förderströme durch Kreiselpumpe und Anlage (Rohrleitungen) fließen, ist unter Bypassverstellung (siehe Bypass) bekannt. Diese Regelung ist nur bei Pumpen vorteilhaft, deren Kennlinie des Leistungsbedarfs mit wachsendem Förderstrom abfällt wie bspw. bei einer Propeller- und Peripheralpumpe. siehe Abb. 10 Regelung

Vor- und Nachteile der Regelungsarten

Der Leistungsbedarf ist sehr vom Verlauf der Kennlinien von Kreiselpumpe und Anlage abhängig, sodass betrachtete Beispiele nicht verallgemeinert werden dürfen.

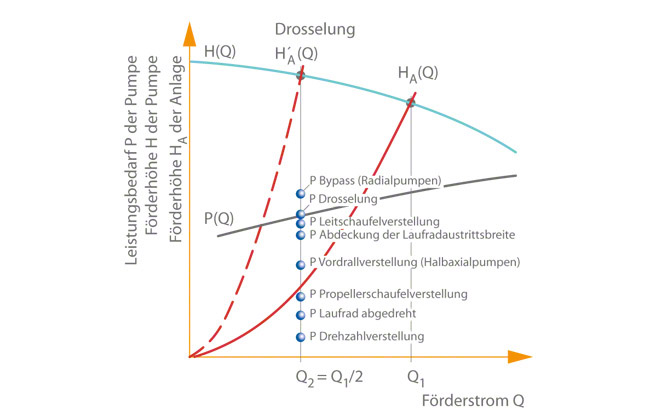

Ein qualitativer Vergleich ermöglicht bspw. einen Überblick über die Regelungsarten im Hinblick auf den Leistungsbedarf. In einem Beispiel wird der Förderstrom (Q) auf die Hälfte heruntergeregelt. siehe Abb. 11 Regelung

Die Bypassverstellung benötigt bei den Radialpumpen im Gegensatz zu den Propellerpumpen den größten Leistungsbedarf. Abgestuft hin zu kleinerem Leistungsbedarf folgen als wichtigste Regelungsarten die Drosselung, Vordrallverstellung, Laufschaufelverstellung (Propellerschaufelverstellung) und Drehzahlverstellung.

Zusammenfassend ergibt sich aus den Diagrammen, dass sich mit den schlupflosen Drehzahlverstellungen am meisten Energie sparen lässt.

Die Nachteile der energiesparenden Regelung liegen in dem höheren Investitionsaufwand gegenüber der Drosselung. Eine Berechnung der Wirtschaftlichkeit muss jeweils den Ausschlag für die zu verwendende Regelungsart geben.