Die Druckhöhenverluste werden durch Wandreibung in allen Rohrleitungen und durch Widerstände bspw. in Armaturen und Formstücken verursacht (siehe auch Druckverlust).

Empfohlene Durchflussgeschwindigkeiten

- für Kaltwasser:

Saugleitung 0,7-1,5 m/s;

Druckleitung 1,0-2,0 m/s - für Heißwasser:

Saugleitung 0,5-1,0 m/s;

Druckleitung 1,5-3,5 m/s

Druckhöhenverlust in einer Rohrleitung

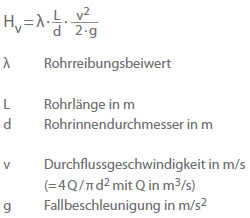

Für den Druckhöhenverlust einer Rohrströmung im geraden Rohr mit Kreisquerschnitt gilt:

siehe Abb. 1 und 4 Druckhöhenverlust

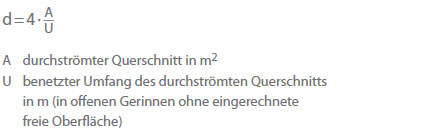

Der Rohrreibungsbeiwert wurde experimentell ermittelt. Er ist nur abhängig vom Strömungszustand der Förderflüssigkeit und von der relativen Rauigkeit (d/k) der durchflossenen Rohrleitung. Bei nicht kreisrunden Rohrquerschnitten gilt der äquivalente fluidmechanische Durchmesser (d):

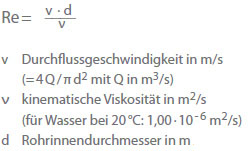

Der Strömungszustand wird nach den Modellgesetzen durch die REYNOLDS-Zahl (Re) gekennzeichnet. Für kreisrunde Rohre gilt:

siehe Abb. 4 Druckhöhenverlust

Für hydraulisch glatte Rohre wie blankgezogene Metall- oder Kunststoffrohre (z. B. aus PE oder PVC) oder bei laminarer Strömung kann der Rohrreibungsbeiwert (λ) auch rechnerisch ermittelt werden. Im Bereich der laminaren Rohrströmung mit einer REYNOLDS-Zahl kleiner als 2.320 ist dieser unabhängig von der Rauigkeit:

Bei turbulenter Strömung oder bei einer REYNOLDS-Zahl größer als 2.320 können die Zusammenhänge in hydraulisch glatten Rohren, aufgrund der Abweichungen unter 1%, wenn die REYNOLDS-Zahl kleiner als 108 ist, mit einer empirischen Gleichung von ECK wiedergegeben werden.

Der Rohrreibungsbeiwert (λ) ist noch von einem weiteren dimensionslosen Parameter, der relativen Rauigkeit der Rohrinnenwand (d/k), abhängig. Beide sind in der gleichen Einheit (z. B. mm) anzugeben.

siehe Abb. 1 Druckhöhenverlust

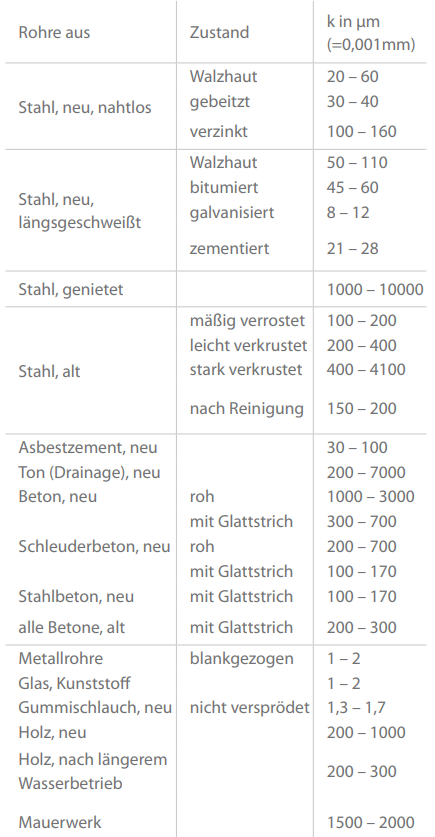

Die Bezeichnung (k) steht für die gemittelte absolute Rauigkeit (Körnung) der Rohrinnenwand, für welche es je nach Material und Herstellungsverfahren bereits bestimmte Anhaltswerte gibt.

siehe Abb. 2 Druckhöhenverlust

Oberhalb der Grenzkurve hängt der Rohrreibungsbeiwert (λ) nur noch von der relativen Rohr-Rauigkeit (d/k) ab.

siehe Abb. 1 Druckhöhenverlust

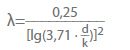

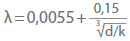

Nach einer empirischen Gleichung von MOODY kann man in diesem Bereich festlegen:

Zum praktischen Gebrauch wird der Druckhöhenverlust (Hv) je 100 m gerader Stahlrohrleitung abhängig vom Förderstrom (Q) und vom Innendurchmesser (d) im Diagramm angegeben.

siehe Abb. 3 Druckhöhenverlust

Die angegebenen Werte gelten nur für reines kaltes Wasser und für Flüssigkeiten gleicher kinematischer Viskosität sowie bei voller Füllung der Rohrleitung und für absolute Rauigkeiten der Rohrinnenwand von k = 0,05 mm.

Maße, Gewichte, Wasserfüllung für neue nahtlose oder längsgeschweißte Stahlrohre

siehe Abb. 4 Druckhöhenverlust

Der Einfluss einer vergrößerten Wanddrauigkeit soll nachstehend für einen häufig genutzten Bereich (Nennweite DN = 50 bis 300, Strömungsgeschwindigkeit v = 0,8 bis 3,0 m/s) demonstriert werden.

siehe Abb. 3 Druckhöhenverlust

Das hellblaue Feld entspricht dem ebenso markierten Feld bei einer absoluten mittleren Rauigkeit von k = 0,05 mm

siehe Abb. 1 Druckhöhenverlust

Bei einer 6-fach vergrößerten Rauigkeit (leicht verkrustetes altes Stahlrohr mit k = 0,30 mm) liegen die Rohrreibungsbeiwerte (und proportional dazu die Druckhöhenverluste) in dem dunkelblauen Feld nur um 25–60 % höher als zuvor.

siehe Abb. 1 Druckhöhenverlust

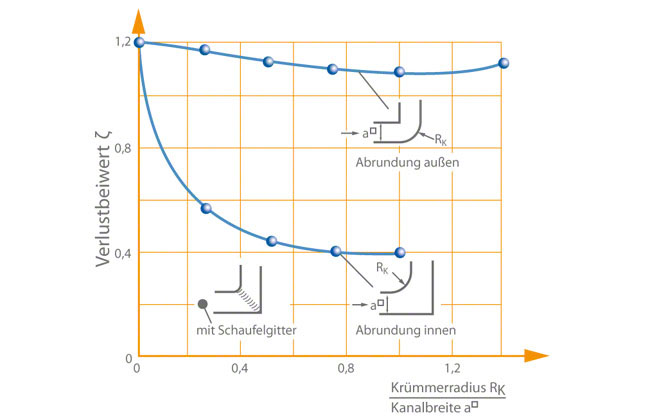

Verlustbeiwert ζ für Rohrbögen und Kniestücke

siehe Abb. 8 Druckhöhenverlust

Bei Abwasserrohren muss die durch Verschmutzung bedingte erhöhte Rauigkeit der Rohrinnenwand besonders berücksichtigt werden. Bei sehr starken Inkrustierungen kann der tatsächliche Druckhöhenverlust nur durch Versuche ermittelt werden. Abweichungen vom Solldurchmesser ändern den Druckhöhenverlust zudem beträchtlich, da der Rohrinnendurchmesser mit der 5. Potenz in die Berechnung eingeht. So erhöht bspw. ein um 5 % kleinerer Innendurchmesser den Druckhöhenverlust bereits um 30 %. Daher darf der Innendurchmesser bei Berechnungen nicht einfach durch die Nennweite ersetzt werden.

Die Druckhöhenverluste in blankgezogenen Metall- oder Kunststoffrohren sind wegen der glatten Rohroberfläche sehr niedrig. Die so ermittelten Druckhöhenverluste gelten für Wasser mit einer Temperatur von 10 °C. Bei davon abweichenden Temperaturen sind sie bei Kunststoffrohren wegen der höheren Wärmedehnung mit einem angegebenen Temperaturfaktor zu multiplizieren. Für Abwasser oder nicht aufbereitetes Wasser sind wegen möglicher Ablagerungen Zuschläge von 20-30 % vorzusehen.

Druckhöhenverluste für Kunststoffrohre und blankgezogene Metallrohre

siehe Abb. 5 Druckhöhenverlust

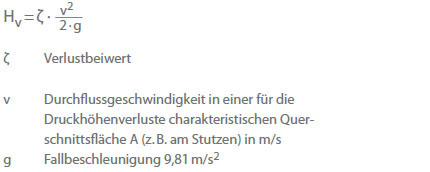

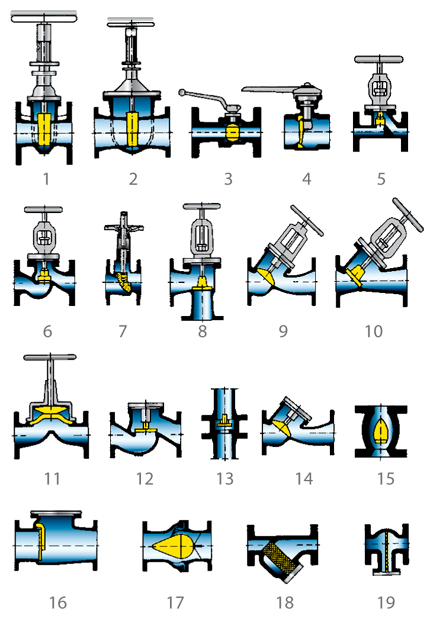

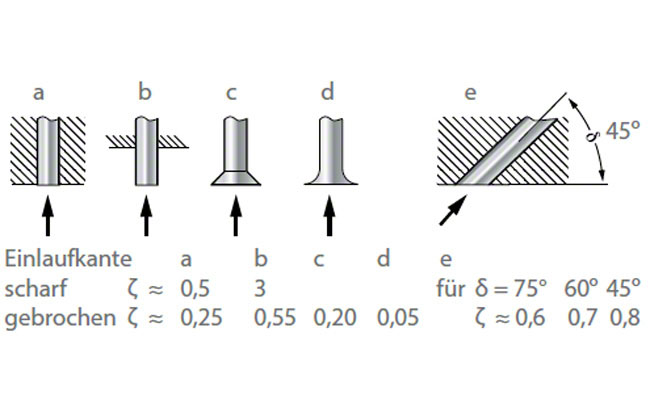

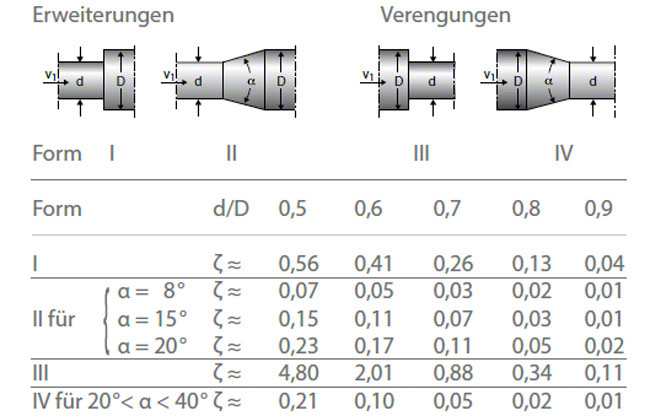

Druckhöhenverlust in Armaturen und Formstücken

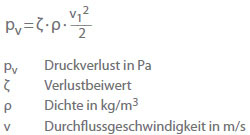

Für die Druckhöhenverluste (Hv) in Armaturen und Formstücken gilt folgender Ansatz:

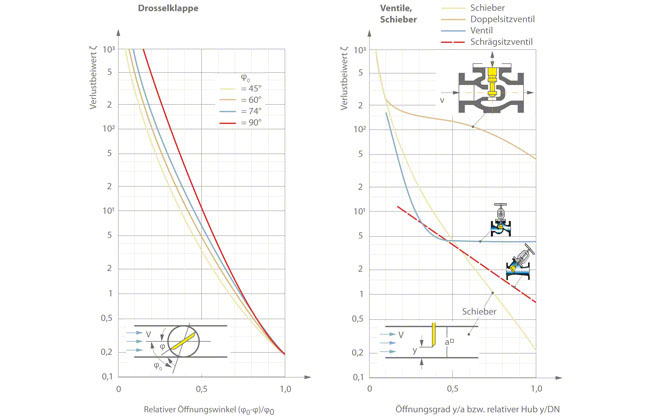

siehe Abb. 6 bis 12 Druckhöhenverlust

Die im Nachlauf einer gleichmäßig angeströmten und voll geöffneten Armatur beim Betrieb mit kaltem Wasser auf einer Rohrlänge von 12 x DN entstehenden Verluste infolge Vergleichmäßigung der gestörten Rohrströmung sind gemäß Richtlinie VDI/VDE 2173 in den Verlustbeiwerten enthalten. Abhängig von den Zu- und Abströmbedingungen, den Ausführungsvarianten und den Entwicklungszielen (billige oder energiesparende Armatur) können die Werte z. T. sehr stark streuen.

siehe Abb. 7 Druckhöhenverlust

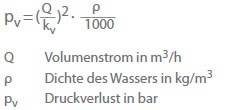

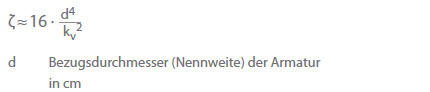

Häufig wird zur Berechnung der Druckverluste in Armaturen bei Wasserförderung anstelle des Verlustbeiwertes (ζ) noch der kv-Wert benutzt:

Der kv-Wert (in der Einheit m3/h) ist derjenige Förderstrom, der sich bei der Durchströmung einer komplett geöffneten Absperr- oder Regelarmatur mit kaltem Wasser bei einem Druckverlust pv = 1 bar einstellt. Er beschreibt den Zusammenhang zwischen dem Druckverlust (pv) in bar und dem Förderstrom (Q) in m3/h. Umrechnung auf den Verlustbeiwert ζ für kaltes Wasser:

Bei der Berechnung der Druckhöhenverluste in Formstücken werden die Abzweig- und Übergansstücke getrennt voneinander betrachtet.

siehe Abb. 9 und 10 Druckhöhenverlust

Bei beiden Formstücken wird zudem unterschieden zwischen:

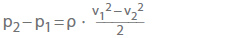

- irreversiblen Druckverlusten (Druckminderungen)

Bei beschleunigten Strömungen wie bei Rohrverengungen ist (p2 − p1) immer negativ; bei verzögerten Strömungen wie bei Rohrerweiterungen immer positiv. Wenn die gesamte Druckänderung als arithmetische Summe aus pv und (p2 − p1) errechnet wird, dann sind die irreversiblen Druckverluste immer negativ anzusetzen.

Einfluss höher viskoser Flüssigkeiten auf die Anlagenkennlinien

Da bei den NEWTONschen Flüssigkeiten alle hydrodynamischen Gesetze ihre Gültigkeit ohne Einschränkung behalten, gelten die Berechnungsformeln und Abbildungen für die Rohrreibungsbeiwerte und für die Verlustbeiwerte in Armaturen auch für zähere Flüssigkeiten mit höherer Viskosität als Wasser.

Man muss nur bei der Berechnung der REYNOLDS-Zahl Re=v·d/𝜈 anstelle der kinematischen Viskosität 𝜈w von Wasser jetzt 𝜈z der jeweiligen Flüssigkeit einsetzen. Damit ergibt sich eine kleinere Re-Zahl und nach siehe Abb. 1 Druckhöhenverlust folglich ein größerer Rohrreibungsbeiwert λz (wobei die Einflüsse der Wandrauigkeit wegen der jetzt dickeren Grenzschichten in der Strömung außer Acht bleiben können).

Mit dem Verhältnis zum Wasserwert λz/λw sind dann alle für die Wasserförderung berechneten Druckhöhenverluste in Rohrleitungen und Armaturen hochzurechnen.

Für den praktischen Gebrauch ist auch Abb. 13 Druckhöhenverlust geeignet.

In Abhängigkeit vom Förderstrom Q, vom Rohrinnendurchmesser d und von der kinematischen Viskosität 𝜈z kann hier schnell der Rohrreibungsbeiwert λz ermittelt werden, während der Beiwert λw in diesem Diagramm nur bei hydraulisch glatten Rohren (also nicht bei rauen Rohren) gilt! Mit dem zutreffenden λw kann wieder λz/λw berechnet werden.

Da der statische Anteil der Anlagenkennlinie HA siehe Abb. 1 Anlagenkennlinie und Abb. 2 Förderhöhe von der Viskosität nicht beeinflusst wird, kann somit der dynamische Anteil der für Wasserbetrieb bekannten Anlagenkennlinie als steiler verlaufende Parabel für die höher viskose Flüssigkeit umgezeichnet werden.

Einfluss nicht-NEWTONscher Flüssigkeiten auf die Anlagenkennlinien

Da die Fließkurven keine Geraden mit konstanter Viskosität sind, ist die Berechnung der Druckhöhenverluste sehr umständlich. Man greift auf die besonderen Erfahrungen mit bestimmten Flüssigkeiten zurück.