Die standardisierte Kreiselpumpe lässt sich rückwärtslaufend als Turbine einsetzen, ohne dass es irgendeiner Änderung an der Gehäuseform oder Laufradgeometrie bedarf. Bei der Auslegung sind lediglich bestimmte Regeln hinsichtlich des Volumenstroms (Q), der Förderhöhe (H) und der Drehzahl (n) zu beachten.

Fast immer gelingt es, auch im Umkehrbetrieb gleich gute Wirkungsgrade wie im Normalbetrieb zu erreichen. So beträgt dieser bei einer zweiströmigen Spiralgehäusepumpe ca. 85 %. Dies bedeutet aber, dass auch im Umkehrbetrieb ein Betriebspunkt optimalen Wirkungsgrades existieren muss, bei dem die Strömung im Innern der Maschine nahezu stoßverlustfrei verläuft. In diesem Betriebspunkt hat die als Turbine laufende Pumpe einen ebenso ruhigen Lauf, wie dies für den normalen Pumpenbetrieb im Auslegungspunkt gilt. Die Abströmung ist dabei nahezu drall- sowie wirbelfrei und Schwingungen der Rohrleitungen, Geräusche oder Verschleiß sind sehr gering.

Im optimalen Turbinenbetrieb wirkt die rückwärtslaufende Pumpe auf den Druckverlauf der Strömung wie eine Drossel. Im Unterschied zur üblichen Stoßverlustdrossel gibt sie jedoch den größten Teil der aus der Strömung entzogenen Energie über die Welle nach außen ab. Die ausgekoppelte Energie kann dann dem Strömungsmedium entweder an anderer Stelle wieder zugeführt werden oder ist als Energie (in mechanischer oder elektrischer Form) auf vielfältige andere Weise wiederverwendbar, bspw. bei der Meerwasserentsalzungsanlage (siehe Energierückgewinnung).

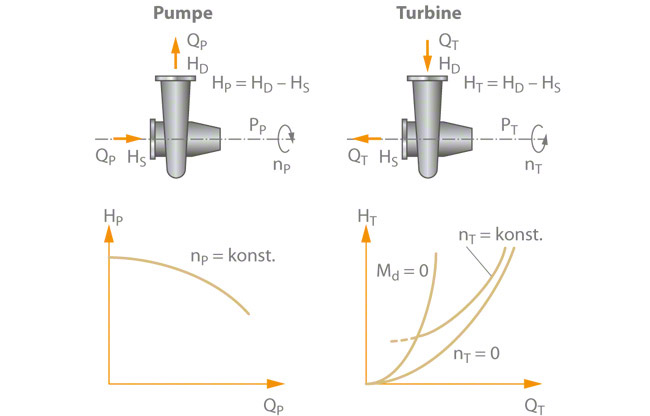

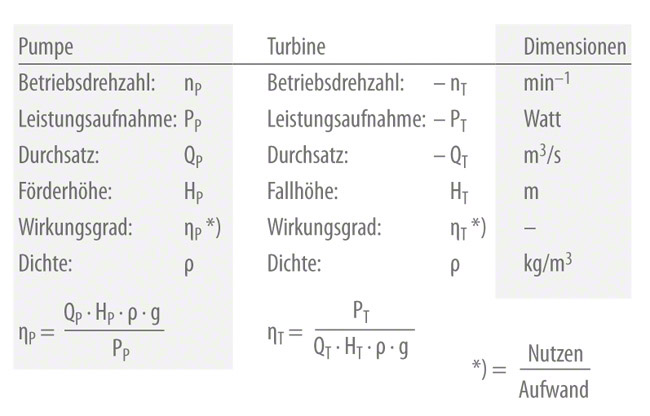

Ein Unterschied zwischen dem Pumpen- und Turbinenbetrieb ist eine gegenüber dem normalen Pumpenbetrieb geänderte Richtung, die mit negativem Vorzeichen angegeben wird. Darüber hinaus sind die Durchsatzmenge und abgebaute Fallhöhe bei gleicher Drehzahl im Turbinenbetrieb im Wirkungsgradmaximum immer größer als die Fördermenge und -höhe im Pumpenbetrieb. Der Turbinenwirkungsgrad entspricht dabei i. d. R. dem Pumpenwirkungsgrad. Die Drehzahlumrechnung der Förderhöhe und -menge sowie Leistung ist aufgrund der ähnlichen Geschwindigkeitsdreiecke im Pumpen- und Turbinenbetrieb mit den normalen Affinitätsgesetzen möglich. siehe Abb. 1 Turbinenbetrieb

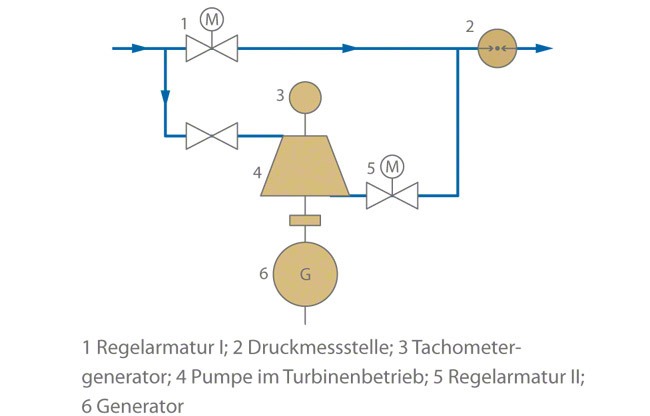

Die Einbindung einer Pumpe in den Turbinenbetrieb einer Druckregelanlage erfolgt am günstigsten per Bypass. Da die Kreiselpumpe keine verstellbaren Leitschaufeln besitzt, bedarf sie im Turbinenbetrieb einer externen Regeleinrichtung (Regelarmatur I und II). Vor der Maschine ist eine Absperrarmatur einzubauen, um sie für Wartungsarbeiten stillsetzen zu können. siehe Abb. 2 Turbinenbetrieb

Es ist technisch einfach und wirtschaftlich günstig, die zurückgewonnene Energie über einen als Generator betriebenen Asynchronmotor direkt ins elektrische Netz einzuspeisen. Hierbei wird die Betriebsdrehzahl des Aggregates vom elektrischen Netz (bis auf einen lastabhängigen geringen Schlupf) konstant gehalten. Noch einfacher ist die Kupplung der Pumpe im Turbinenbetrieb direkt mit einer Arbeitsmaschine, um damit den Elektromotor zu entlasten oder zu ersetzen. Die Erzeugung von elektrischem Strom für einen Inselbetrieb ist möglich, jedoch ist ein erheblicher Regelungsaufwand notwendig, um bei wechselnder Netzbelastung eine konstante Frequenz aufrechtzuerhalten. siehe Abb. 3 Turbinenbetrieb

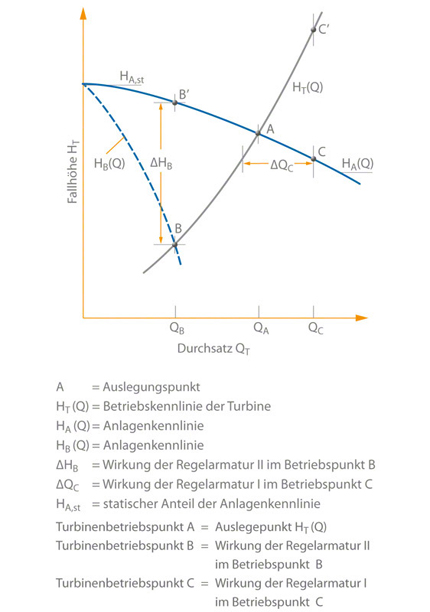

Der Betriebspunkt einer Turbine stellt sich analog wie bei der Pumpe auf dem Schnittpunkt zwischen der Betriebskennline HT(Q) und der Anlagenkennlinie HA(Q) ein. Verändert sich der Volumenstrombedarf zu kleineren Volumenströmen hin, kann die mit konstanter Drehzahl laufende Pumpe im Turbinenbetrieb das vorhandene Druckpotenzial nicht mehr verarbeiten (Punkt B). Die Überschussenergie ΔHB muss in der Regelarmatur II abgebaut werden, um die Forderung nach einem konstanten Druck auf der Ablaufseite zu erfüllen. Steigt der Volumenstrombedarf auf den Punkt C, ist der erhöhte Volumenstrom QC durch Öffnen der Regelarmatur I erreichbar. Die Pumpe im Turbinenbetrieb allein würde zuviel Druck abbauen (Punkt C'), was eine Absenkung des Drucks auf der Ablaufseite zur Folge hätte. Als Regelgröße für die Drosselarmaturen I und II dient der Druck nach der Regelanlage.

Beim Einsatz einer Maschine mit konstanter Drehzahl ergeben sich bereits erläuterte Probleme: Die Pumpe im Turbinenbetrieb ist nur für einen bestimmten Volumenstrom und ein bestimmtes Druckgefälle ausgelegt. Die anderen Betriebszustände müssen durch die Drosselorgane eingestellt werden.

Das vorhandene Energieangebot wird nicht voll ausgeschöpft. Das Aggregat und seine Regeleinrichtung sind jedoch technisch einfach, leicht beherrschbar und preiswert. Als Generator eignet sich in vielen Fällen ein rückwärtslaufender serienmäßiger Asynchronmotor.

Bei Verwendung eines drehzahlgesteuerten Generators anstatt des Asynchronmotors kann bei einer konstanten Fallhöhe (HT) der Volumenstrom (QT) ohne zusätzliche Drosselung variiert werden. Die Pumpe im Turbinenbetrieb wird so ausgewählt, dass ihr Volumenstrom mit dem am häufigsten vorkommenden Volumenstrombedarf zusammenfällt. Ändert sich die Betriebsweise der Anlage zu kleineren Volumenströmen hin, dann wird die Drehzahl erhöht. Analog dazu ist die Drehzahl bei steigendem Volumenstrombedarf zu verringern.

Diese Gesetzmäßigkeit wirkt sich auf den Gesamtwirkungsgrad der Anlage ausgesprochen ungünstig aus. So fällt der Wirkungsgrad bei steigender Drehzahl, konstantem Druckabbau und damit kleiner werdendem Volumenstrom sehr steil ab. Umgekehrt wird bei steigendem Volumenstrom und damit fallender Drehzahl recht schnell die Betriebsgrenze der Pumpe im Turbinenbetrieb erreicht (ca. 1,5-fache vom optimalen Volumenstrom (QT.opt)).

Bei der Pumpen-Turbinen-Kombination geht die Energiebilanz auf, sodass die Turbinenleistung gleich der Pumpenleistung ist. Damit arbeitet das Aggregat als Energiewandler. Eine Kopplung mit einem Elektromotor ist nicht nötig. Beim Einsatz von Pumpen als Turbinen ergeben sich gegenüber konventionellen Turbinen diverse Vor- und Nachteile. siehe Abb. 4 Turbinenbetrieb

Vorteile | Nachteile |

breite Leistungspalette von im Raster eng gestaffelten Serienpumpen | geringe Anpassungsmöglichkeiten wegen fehlender Regeleinrichtung |

große Auswahlmöglichkeit bez. Werkstoffen, Dichtungen und sonstigem Zubehör | |

preisgünstige Serienprodukte | etwas schlechtere Wirkungsgrade als bei Turbinen, die speziell ausgelegt und gefertigt werden |

kurze Lieferzeiten | |

Einsatz von Gliederpumpen bei großen Fallhöhen und kleinen Durchsatzmengen | |

| geringer Steuerungs- und Überwachungsaufwand | kein verstellbarer Leitapparat |

Abb. 4 Turbinenbetrieb

Kreiselpumpe und Turbine sind Turbomaschinen, die aufgrund des Impulses dem strömenden Medium die Energie zuführen oder entziehen. Die Gesetzmäßigkeiten sind durch die EULER-Gleichung festgeschrieben. siehe Abb. 5 Turbinenbetrieb

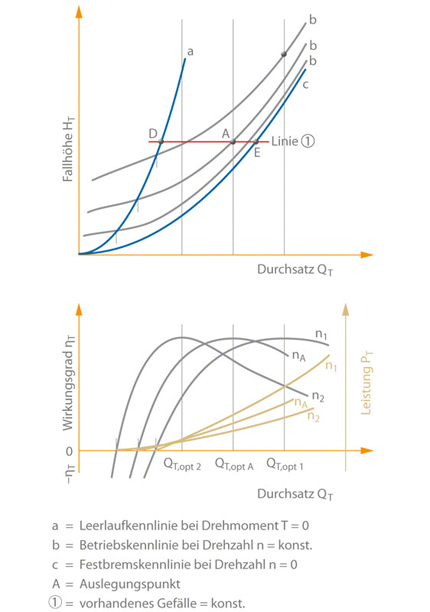

Wichtige Kennlinien für den Turbinenbetrieb

siehe Abb. 6 Turbinenbetrieb

- Widerstandskennlinie a: Leerlaufkennlinie beim Drehmoment (T) gleich 0

- Widerstandskennlinie b: Betriebskennlinie bei konstanter Drehzahl (n)

- Widerstandskennlinie c: Festbremskennlinie bei Drehzahl (n) gleich 0

Bisher wurde zur Auslegung der Pumpe im Turbinenbetrieb nur die Betriebskennlinie (b) betrachtet. Die Widerstandskennlinien (a, c) mit dem Drehmoment (T) und der Drehzahl (n) gleich Null sind erst bei Störfällen von Bedeutung. Bei Unterbrechung bspw. der Lastabnahme an der Welle durch Ausfall des elektrischen Netzes läuft die Pumpe als Turbine auf den Betriebspunkt im Schnittpunkt zwischen der Anlagen- und Leerlaufkennlinie.

Wird für die Anlagenkennlinie einfach ein konstantes Gefälle angesetzt, dann ergibt sich auf der Linie 1 der Punkt D. Die sich dort einstellende Drehzahl (siehe Durchgangsdrehzahl) ist erheblich größer als die Betriebsdrehzahl (nA) und wird nach plötzlicher Entlastung des Generators in kürzester Zeit erreicht.

Die Pumpe im Turbinenbetrieb und der Generator müssen auf die daraus resultierenden Umfangsgeschwindigkeiten ausgelegt sein, damit das Aggregat bei diesen Betriebsverhältnissen keinen Schaden davonträgt. Mit der Drehzahländerung verringert sich ebenso abrupt der Volumenstrom, was zu erheblichen Druckstößen in der Rohrleitung und zu einer zusätzlichen kurzzeitigen Drehzahlerhöhung führen kann.

Die Widerstandskennlinie (c) gibt den QT(H)-Verlauf bei blockiertem Läufer an.

Die Betriebskennlinien b radialer Laufräder liegen im Bereich des Auslegungspunktes A nahe bei der Widerstandskennlinie c und verlaufen im Überlastgebiet in einem relativ geringen Abstand fast parallel zu ihr. Diese physikalische Gegebenheit kann genutzt werden, die Gefahr des Druckstoßes zu reduzieren. Dazu wird die Pumpe im Turbinenbetrieb mit einer schnellschließenden Bremse versehen, die bei Lastabwurf des Generators sofort greift, um das Aggregat am Hochlaufen auf die Durchgangsdrehzahl zu hindern. Der Maschinensatz wird auf eine Drehzahl gleich Null abgebremst. Der neue Betriebspunkt stellt sich auf der Widerstandskennlinie c im Punkt E ein.

siehe Abb. 6 Turbinenbetrieb

Die damit verbundene Volumenstromänderung (ΔQ) ist jedoch erheblich kleiner als die sich aus dem Betrieb des Aggregates mit dem Drehmoment gleich Null ergebende. Abb. 6 zeigt auch die Verläufe von Wirkungsgrad ηT und Leistung PT in Abhängigkeit vom Durchsatz QT.

Für Pumpen im Turbinenbetrieb mit halbaxialen Laufrädern fallen diese Kennlinien scheinbar zusammen, somit muss wegen einer möglichen schnellen Volumenstromänderung keine besondere Maßnahme ergriffen werden. Jedoch ist zu beachten, dass mit zunehmender spezifischer Drehzahl auch die Durchgangsdrehzahl größer wird.

Für Pumpen im Turbinenbetrieb mit axialen Laufrädern führt das Festbremsen zu einer Volumenstromminderung während das Durchgehen zu größeren Volumenströmen führt. Aus Systemgründen ist beim Einsatz solcher Pumpen im Turbinenbetrieb wegen i. A. sehr kurzer Rohrleitungen keine Druckstoßgefahr gegeben.