Eine Meerwasserentsalzungsanlage ist eine betriebliche Einrichtung, mit der aus Meerwasser Trink- oder Betriebswasser gewonnen werden kann.

Die Meerwasserentsalzung gewinnt heute immer mehr an Bedeutung. Es gibt vom Prinzip her verschiedene Verfahren, um das aus dem Meer geförderte Rohwasser in entsalztes Wasser umzusetzen, das aufbereitet z. B. als Trinkwasser verwendet werden kann. Aufgrund des notwendigen hohen Energiebedarfs lohnen sich die Meerwasserentsalzungsverfahren nur dort, wo Süßwasser wie auf Inseln oder Schiffen knapp ist.

Verfahren zur Meerwasserentsalzung

- Destillationsprozesse

- Gefrierprozesse

- Solventextraktion

- Umkehrosmose

- Elektrodialyse

- Ionenaustauschprozesse

Eine technische und praktische Bedeutung haben von den Verfahren zur Meerwasserentsalzung das RO- (Reverse Osmosis, Umkehrosmose) und bei den Destillationsprozessen das MSF-Verfahren.

MSF-Verfahren

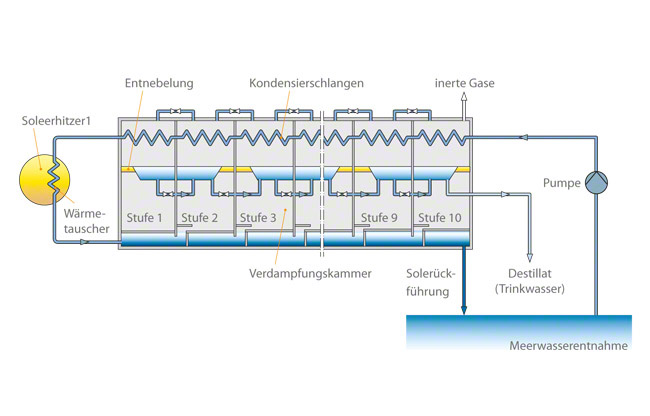

Die Bezeichnung MSF ist die engl. Abkürzung für "Multi-Stage-Flash" und steht für die Mehrstufen-Entspannungs-Verdampfung. Dabei wird das mit einer Pumpe aus dem Meer geförderte Rohwasser beim Durchlaufen der Kondensierschlangen als Wärmetauscher jeder einzelnen Stufe stetig erwärmt.

siehe Abb. 1 Meerwasserentsalzungsanlage

Nach Verlassen der Stufe 1 wird die Temperatur des Rohwassers durch den Soleerhitzer als weiteren Wärmetauscher nochmals erhöht. Dieser Soleerhitzer erhält seine Wärmemenge bspw. aus dem Abdampf der meist mit dem Bau der Meerwasserentsalzungsanlage gekoppelten Prozessanlage oder des Kraftwerks (z. B. Kohlekraftwerk). Die auf höhere Temperatur gebrachte Sole strömt dann unter Abgabe von Dampf durch die Verdampfungskammern der Stufen 1 bis 10. Der Dampf steigt dabei bei jeder Stufe durch die Entnebelungseinrichtung und kondensiert an den Kondensierschlangen. Das Kondenswasser (Destillat) wird in den darunterliegenden Becken aufgefangen und nach der letzten Stufe zur weiteren Aufbereitung weitergeleitet. Von Stufe zu Stufe wird der Druck weiter abgesenkt, wodurch auch die Temperatur der Sole ab- und die Salzkonzentration zunimmt. Für dieses Verfahren werden hauptsächlich folgende Kreiselpumpen eingesetzt: die Rohrgehäusepumpe als Soleumwälz- und Kühlwasserpumpe, die Spiralgehäusepumpe in Prozessbauweise als Destillat- und Entkarbonisierpumpe, die zwei- strömige Spiralgehäuse- als Soleabziehpumpe sowie die vertikale Kondensatpumpe.

RO-Verfahren

Die Bezeichnung RO ist die engl. Abkürzung für "reverse osmosis" und bedeutet Umkehrosmose.

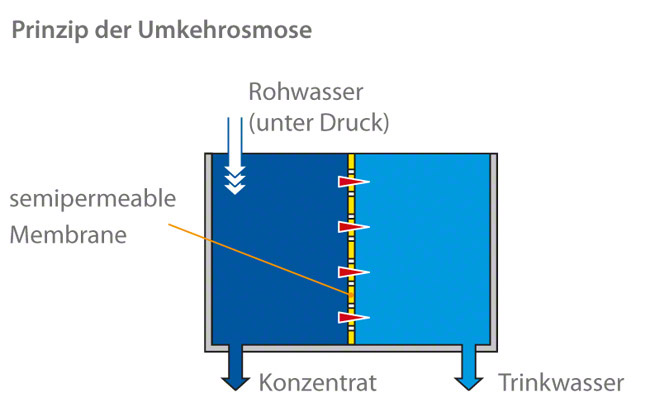

Das Verfahren der umgekehrten Osmose beruht auf folgendem Prinzip: Bei wässrigen Salzlösungen mit unterschiedlichen Konzentrationen, die durch eine semipermeable (halbdurchlässige) Membran voneinander getrennt sind, dringt aus der Lösung mit der geringen Konzentration das Wasser durch die Membran in den Bereich der höheren Konzentration (Osmose). Dieser Vorgang hält bis zum Ausgleich der Konzentrationen und zum Aufbau eines bestimmten Druckes (osmotischer Druck) auf der Seite höherer Konzentration an.

Wird der Druck auf der Seite mit hoher Konzentration auf Werte über dem des osmotischen Drucks erhöht, so läuft der Vorgang in umgekehrter Richtung (Umkehrosmose) ab. Aus der Salzlösung hoher Konzentration dringt dabei hochreines Wasser mit nur noch sehr geringem Salzgehalt durch die Membran.

Dieses Wasser (Permeat) kann als Trinkwasser verwendet werden, während auf der Druckseite der Membran konzentriertere Salzlösung zurückbleibt. siehe Abb. 2 Meerwasserentsalzungsanlage

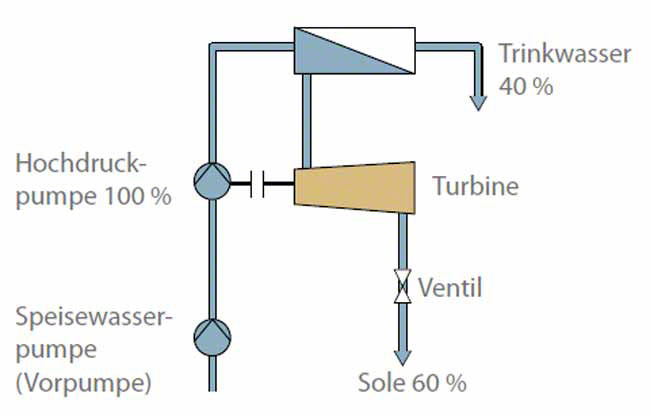

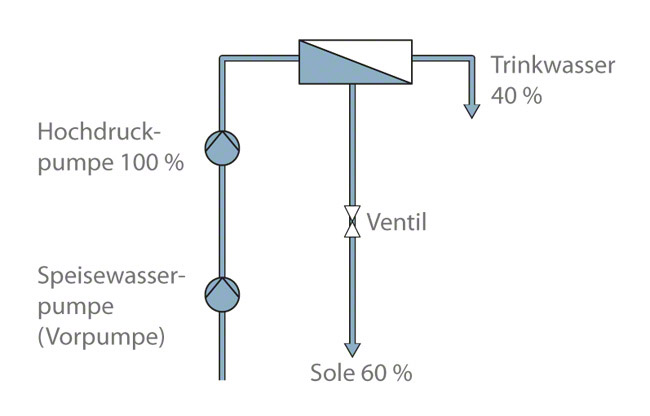

Moderne Meerwasserentsalzungsanlagen basieren auf dem Prinzip der Umkehrosmose. Dabei wird Salzwasser entgegen seinem osmotischen Druck durch eine Membran gedrückt, die nur für die Wassermoleküle durchlässig ist. Hierzu wird Seewasser unter Druck an der Membran vorbeigeleitet, wobei ein Teil des Wassers die Membran passiert und das abströmende Seewasser (engl. "brine") konzentriert wird. Der Anteil des durch die Membran diffundierenden Wassers beträgt etwa 40 % des eingesetzten Seewassers. Die verbleibenden 60 % des aufkonzentrierten Brine werden als Abwasser abgeführt.

Der über der Osmosemembran abfallende Druck ist unabhängig vom Verhältnis der Salzkonzentration auf beiden Seiten der Membran. Beträgt dieser 65 bar, dann entsteht ein nicht wiedergewinnbarer Energieverlust (W) von 1,76 kWh/m3 vom entsalzten Wasser. Dahingegen kann die im Brine enthaltene Energie größtenteils zurückgewonnen werden.

Unter Berücksichtigung aller Wirkungsgradverluste der RO-Anlage muss von einem Energieeinsatz von mindestens 2,5 bis 5 kW/m3 ausgegangen werden. Der tatsächliche Energieeinsatz ist dabei zum einen von der Güte der Rückgewinnung der im abströmenden Seewasser enthaltenen Energie und zum anderen vom Wirkungsgrad der zur Druckerzeugung sowie zu Hilfsprozessen verwendeten Pumpen und Anlagen abhängig.

Der grundsätzliche Aufbau einer RO-Anlage ist für alle Anlagenarten ähnlich und unterscheidet sich wesentlich in der Art der Energierückgewinnung. Eine Möglichkeit der Energierückgewinnung besteht in der Entspannung des Brine-Druckes über eine Turbine und Rückführung der Wellenleistung der Turbine auf die Pumpenwelle.

siehe Abb. 3 Meerwasserentsalzungsanlage

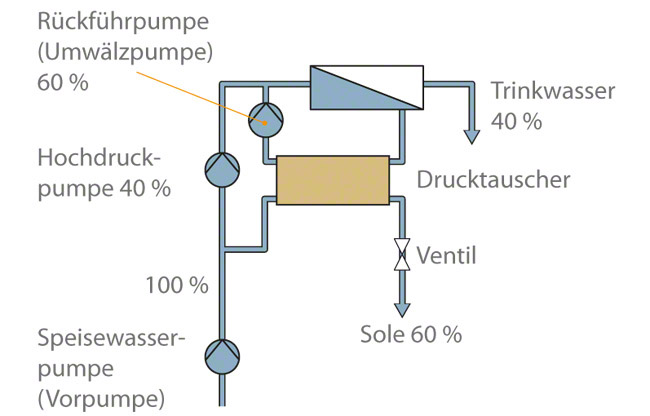

Die energetisch beste Möglichkeit der Energierückgewinnung ist die Verwendung eines Drucktauschers. Dabei wird der Druck des Brine direkt auf das zu entsalzende Frischwasser übertragen.

siehe Abb. 4 Meerwasserentsalzungsanlage

Alle Anlagen sind entsprechend ihrer Ausführung mit verschiedenen Pumpen versehen, die aufgrund des zu fördernden Salzwassers alle in rostfreien Werkstoffen auszuführen sind. Dies gilt auch für die Armaturen.

Bei Kleinanlagen wird aufgrund hohen Anlagenaufwands häufig auf eine Energierückgewinnung verzichtet. Der Druckabbau erfolgt in diesem Fall meist ungenutzt über ein Drosselventil. Sie sind meist nur mit einer Hochdruckpumpe ausgestattet. Neben den mehrstufigen Kreiselpumpen werden hier auch Kolbenpumpen eingesetzt. siehe Abb. 5 Meerwasserentsalzungsanlage

Die größeren Anlagen verfügen meist über mehrere Pumpen. So wird das Salzwasser für die Anlage aus einem Reservoir mit einer Vorpumpe gefördert, die entsprechend ihrer Aufstellung eine Bohrlochpumpe oder bei anderer Entnahmemöglichkeit eine andere Bauart sein kann. Das geförderte Salzwasser wird durch einen Filter gepumpt und feste Bestandteile sowie Schwebestoffe werden herausgefiltert. Eine dem Filter nachgeschaltete Hochdruckpumpe erzeugt den osmotischen Druck für die Osmosemembran. Anlagen mit Drucktauscher benötigen weiterhin eine Umwälzpumpe, die zur Überwindung der inneren Verluste der Membran, Armaturen und des Drucktauschers dient. Sie ist ebenfalls eine einstufige Kreiselpumpe mit einer Förderhöhe von ca. 30 m, die jedoch für den Systemdruck der Speisepumpe ausgelegt sein muss. Die Speisepumpe ist immer eine mehrstufige Kreiselpumpe, die entsprechend der Förderhöhe von ca. 650 m mit wenigen Stufen ausgeführt wird.