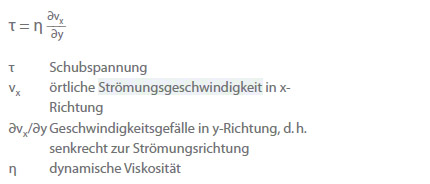

Die Viskosität ist die Eigenschaft eines Fluids, der gegenseitigen Verschiebung benachbarter Schichten einen Widerstand entgegenzusetzen (innere Reibung). Unterschieden wird zwischen der dynamischen und kinematischen Viskosität. Die physikalische Definition geht aus dem NEWTONschen Schubspannungsansatz hervor (NEWTONsche Flüssigkeit).

Die Fließkurve im Diagramm zur Schubspannung (τ= f(∂vx/∂y)) siehe Abb. 1 Stoffförderung ist danach eine Ursprungsgerade. Alle anderen Kurvenverläufe kennzeichnen nicht-NEWTONsche Flüssigkeiten, die in das Gebiet der Stoffförderung gehören und deren Wirkung auf den Betrieb von Kreiselpumpen sich nicht mittels der entsprechender Verfahren umrechnen lässt.

In der Praxis ist es allerdings üblich, das Viskosität-Dichte-Verhältnis (kinematische Viskosität) anzugeben.

Die SI-Einheit der dynamischen Viskosität ist Ns/m2 = Pas, die SI-Einheit der kinematischen Viskosität ist m²/s.

Der Name "dynamische Viskosität" leitet sich von griechisch "dynamis", die Kraft ab, da in der SI-Einheit eine Krafteinheit (N) enthalten ist. Hingegen enthält die kinematische Viskosität in der SI-Einheit nur kinematische Größen für Länge (m) und Zeit (s).

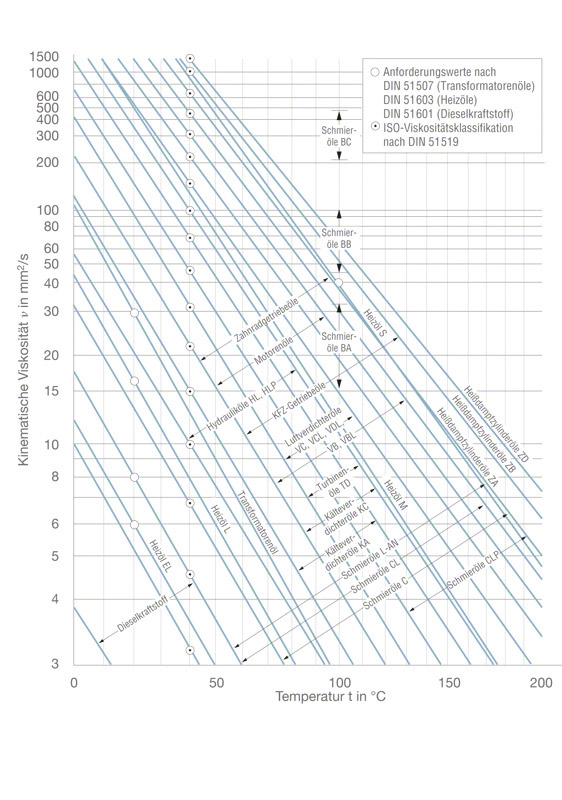

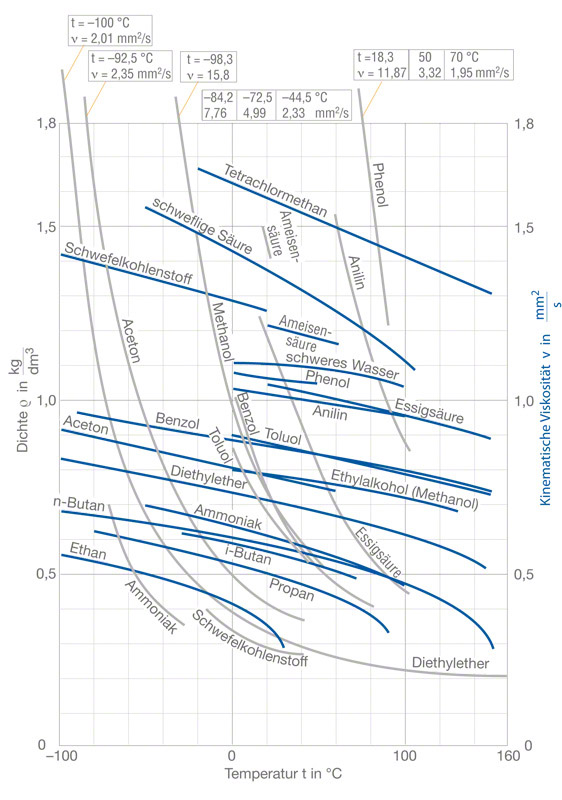

Die Abhängigkeit der kinematischen Viskosität ν von der Temperatur t lässt sich sowohl für Wasser siehe im Anhang unter Dampfdruck siehe Abb. 1 Dampfdruck als auch für Mineralöldestillate darstellen, wobei die Teilung der Koordinatenachsen derart gewählt ist, dass gerade Linien entstehen. siehe Abb. 1 Viskosität

Mit steigender Temperatur werden fast alle Flüssigkeiten dünnflüssiger, ihre Viskosität nimmt ab.

siehe Abb. 2 Viskosität

Die dynamische Viskosität η kann für alle Flüssigkeiten zur Aufzeichnung der Fließkurve mit einem Rotationsviskosimeter gemessen werden: In einem mit der Prüfflüssigkeit gefüllten zylindrischen Topf rotiert ein Zylinder mit frei wählbarer Drehzahl. Gemessen werden bei mehreren Drehzahlen das Antriebsmoment, die Umfangsgeschwindigkeit, die Größe der benetzten Zylinderfläche und der Wandabstand im Topf. Die Viskosimetrie beinhaltet auch andere Verfahren z.B. Kugelfall- und Durchflussverfahren.

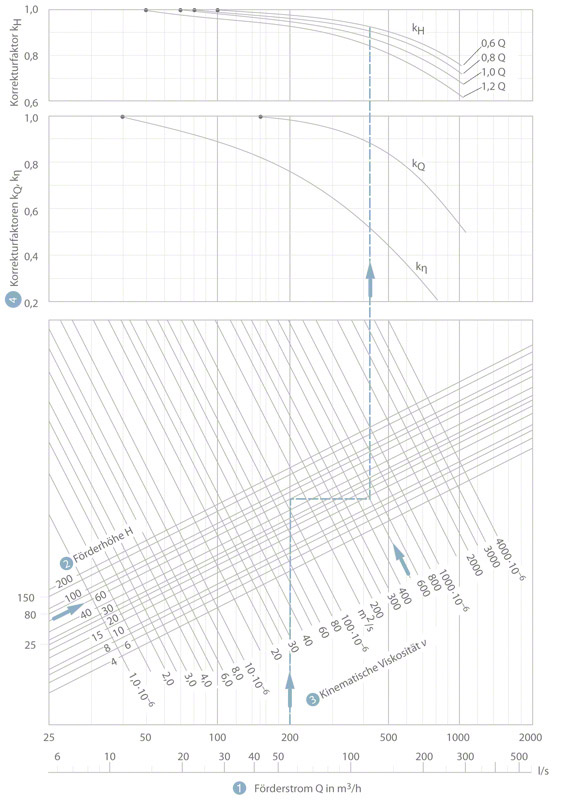

Einfluss auf die Pumpenkennlinien

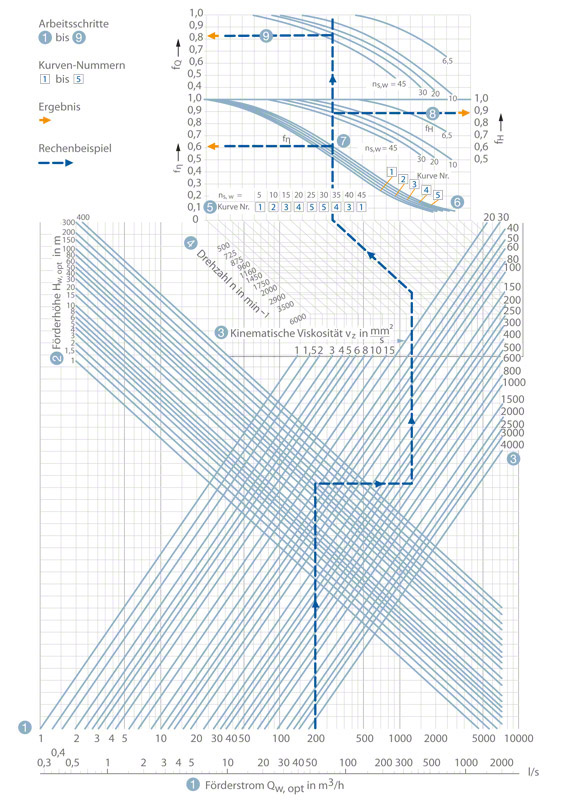

Die Kennlinien der Kreiselpumpen zeigen erst ab einer kinematischen Viskosität ν > 20 ·10-6 m2/s spürbare Einflüsse und müssen erst ab dieser Grenze mit empirisch ermittelten Umrechnungsfaktoren umgerechnet werden. Die beiden bekanntesten Verfahren sind die nach "Standards of the Hydraulic Institute (HI)" und nach KSB. Beide Verfahren benutzen zur Darstellung der Umrechnungsfaktoren Diagramme, die zwar in ähnlicher Weise gehandhabt werden, die sich aber darin unterscheiden, dass im KSB-Verfahren außer den Einflussgrößen Q, H und auch noch zusätzlich der deutliche Einfluss der spezifischen Drehzahl ns enthalten ist. Das HI-Verfahren siehe Abb. 3 Viskosität wurde nur bei ns = 15 bis zu 20 min-1 gemessen und führt in diesem engen Anwendungsbereich zu zahlengleichen Ergebnissen wie das KSB-Verfahren siehe Abb. 4 Viskosität, das im ns-Bereich von 6,5 bis zu 45 min-1 und bei Viskositäten bis νz = 4000 · 10-6 m2/s gemessen wurde. Die Benutzung beider Diagramme ist durch eingezeichnete Beispiele erläutert.

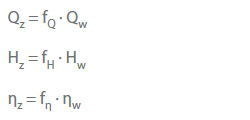

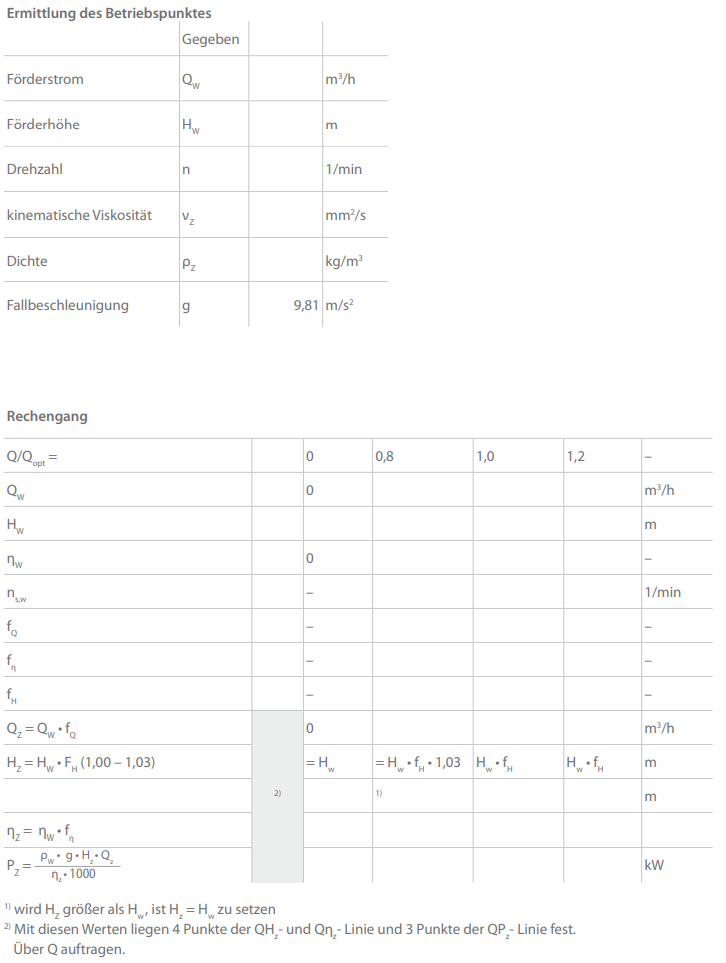

Der Förderstrom Q, die Förderhöhe H und der Wirkungsgrad η einer einstufigen Kreiselpumpe, die für einen Wasserbetrieb (Index W) bekannt sind, lassen sich nun für den Betrieb mit einer höher viskosen (zähen) Flüssigkeit (Index Z) wie folgt umrechnen:

Die Faktoren f werden im HI-Verfahren k genannt; beide sind in den Abbildungen 3 und 4 grafisch aufgetragen; in Abb. 4 Viskosität muss zusätzlich die Pumpendrehzahl n eingelesen werden und die spezifische Drehzahl ns des Pumpenlaufrades bekannt sein.

Mit diesen Faktoren können dann die für Wasserbetrieb bekannten Betriebsdaten für höher viskose Flüssigkeiten umgerechnet werden; die Umrechnung gilt im Lastbereich:

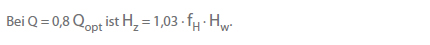

Vereinfacht also bei drei Förderströmen 0,8 und 1,0 und 1,2 Qopt mit der einzigen Ausnahme:

Beim Förderstrom Q = 0 ist einfach zu setzen:

Ein Rechenschema erleichtert die Umrechnung. siehe Abb. 5 Viskosität

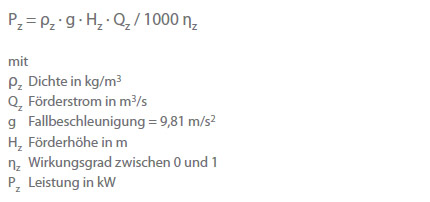

Nachdem auch die Leistung bei den drei Förderströmen (siehe Gleichung Lastbereich) berechnet wurde gemäß

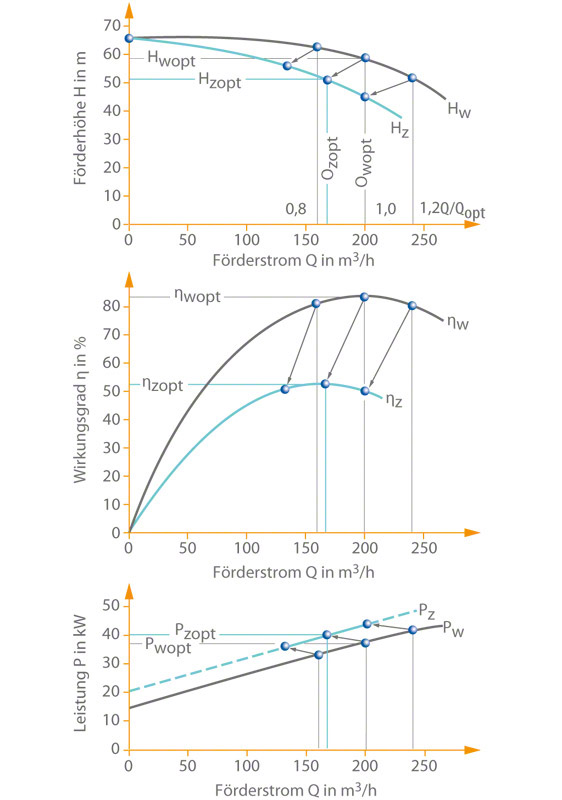

können danach alle Kennlinien aus jeweils 4 bzw. 3 berechneten Punkten über Qz aufgezeichnet werden. siehe Abb. 6 Viskosität

Sind in der umgekehrten Aufgabenstellung nicht die Wasserwerte, sondern die Daten bei Betrieb mit höher viskoser Flüssigkeit gegeben (z. B. bei der Suche einer geeigneten Pumpe für den geforderten Betriebspunkt), schätzt man zunächst die Wasserwerte und nähert sich dann mit den Umrechnungsfaktoren fQ , fH und fη iterativ in einem zweiten (oder notfalls dritten) Schritt der Lösung. Oberhalb einer spezifischen Drehzahl von ns ≈ 20 min-1 führt das besser angepasste KSB-Rechenverfahren zu geringeren Antriebsleistungen, unterhalb dieser Grenze sind die berechneten Antriebsleistungen nach HI zu klein!

Einfluss auf die Anlagenkennlinien

Da bei den NEWTONschen Flüssigkeiten alle hydrodynamischen Gesetze ihre Gültigkeit ohne Einschränkung behalten, gelten auch die Berechnungsformeln und Diagramme für die Rohrreibungsbeiwerte und für die Verlustbeiwerte in Armaturen weiterhin. Man muss nur bei der Berechnung der REYNOLDS-Zahl Re = v · d/ν anstelle der kinematischen Viskosität νw von Wasser jetzt νz der jeweiligen höher viskosen Flüssigkeit einsetzen, womit sich eine kleinere Re-Zahl und folglich ein größerer Rohrreibungsbeiwert λz (siehe auch Druckhöhenverluste) ergeben.