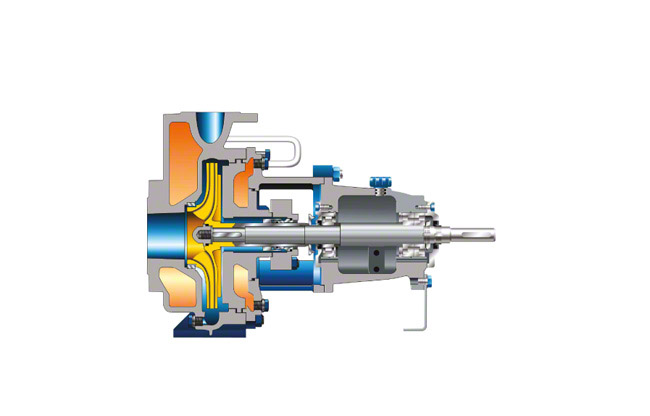

Chemiepumpen werden in der Petrochemie, Nahrungsmittel- und chemischen Industrie sowie im Offsite-Teil von Raffinerien und in Hochtemperaturheizanlagen eingesetzt. Bei den Fördermedien kann es sich um heiße, kalte, aggressive, flüchtige, explosive, giftige, verunreinigte oder besonders wertvolle Flüssigkeiten handeln. Aus diesem Grund sind die flüssigkeitsberührten Teile aus korrosionsbeständigen metallischen und nichtmetallischen Werkstoffen hergestellt oder haben beständige Überzüge aus Gummi, Kunststoff oder Emaille. siehe Abb. 1 Chemiepumpe

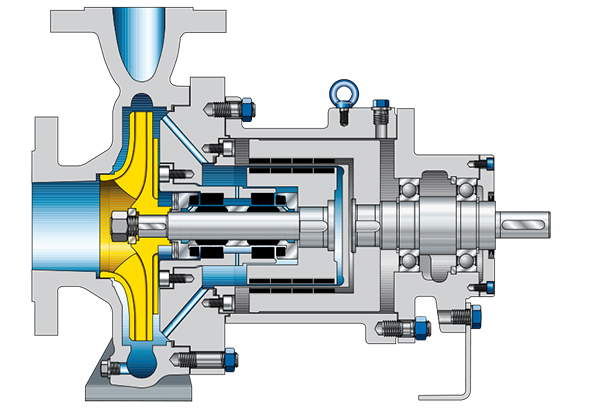

Ein Austreten von Förderflüssigkeit aus der Pumpe wird während des Betriebes und im Stillstand durch eine entsprechende Wellendichtung verhindert. Meist wird eine einfach- oder doppelwirkende Gleitringdichtung eingesetzt; unter Umständen kommt ein Versorgungssystem hinzu. Vor allem in Lackieranlagen wird auch die hydrodynamische Dichtung eingesetzt. Ein Hilfslaufrad hält dabei die Wellendurchführung während des Betriebes frei von Förderflüssigkeit; im Stillstand tritt eine Stillstandsdichtung in Funktion. siehe Abb. 20 Wellendichtungen

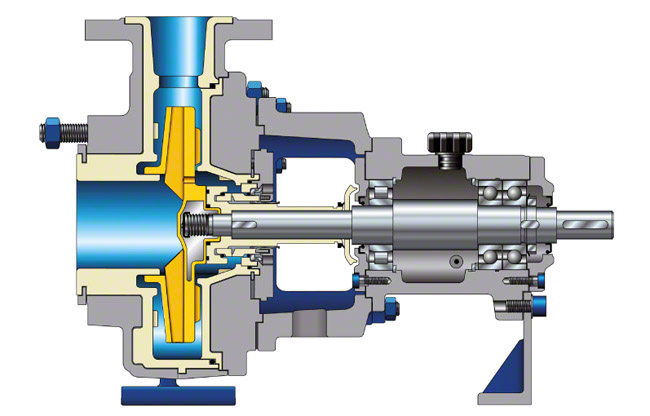

Beim Betrieb von Pumpen ohne Wellendichtung (siehe Nassläufermotor) werden Spaltrohrmotorpumpen eingesetzt. siehe Abb. 2 Chemiepumpe

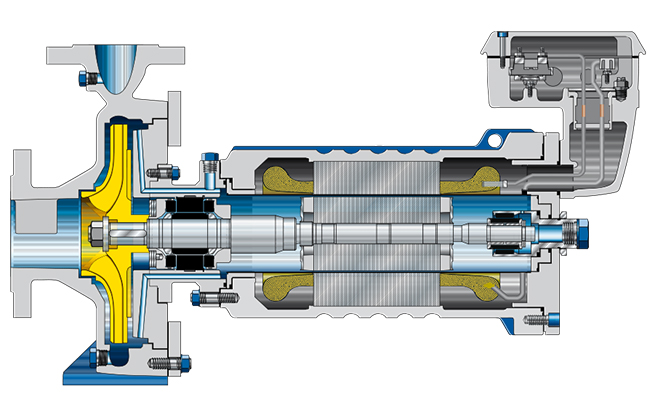

Darüber hinaus werden auch wellendichtungslose Pumpen mit Dauermagnetkupplungs-Antrieb (siehe Magnetkupplung) verwendet. siehe Abb. 3 Chemiepumpe

Die Chemiepumpen können in horizontaler und vertikaler Bauart sowie als Tauchpumpen (Wellentauchpumpen) zum Einbau in Behältern verwendet werden. siehe Abb. 2 Wellentauchpumpe

Chemiepumpen werden meist einstufig (siehe Spiralgehäusepumpen), teilweise auch zweistufig ausgeführt und sind generell keine selbstansaugenden Pumpen. Bei der Auslegung wird besondere Aufmerksamkeit auf einen möglichst niedrigen NPSH-Wert der Pumpe gelegt. So werden für spezielle Betriebsverhältnisse Konstruktionsvarianten mit einem heizbaren Gehäuse, intensiv kühlbarem Gehäusedeckel oder kühlbarem Lagerträger eingesetzt.