Lubrificação

Como qualquer operador sabe, a lubrificação é um procedimento essencial para o fiável e duradouro funcionamento de qualquer máquina. Nas bombas centrífugas há normalmente apenas necessidade de lubrificar os rolamentos da bomba, do motor eléctrico e os empanques de vedação do veio. Quando são utilizadas bombas de acoplamento magnético, poderá também haver a necessidade de lubrificar o acoplamento magnético.

As modernas tendências da manutenção pressionam a eliminação da necessidade de relubrificação – para reduzir os custos de manutenção – o que também acontece nas bombas centrífugas, através da utilização cada vez mais frequente de rolamentos sem manutenção (selados, lubrificados para a sua vida útil).

Os empanques mecânicos são normalmente auto-lubrificados para a sua vida útil, e os empanques de cordão são lubrificados pelo fluído bombeado, pelo que aqui nos vamos focar nos rolamentos.

Os rolamentos podem ser lubrificados a óleo ou massa, dependendo das características da bomba e da preferência do utilizador.

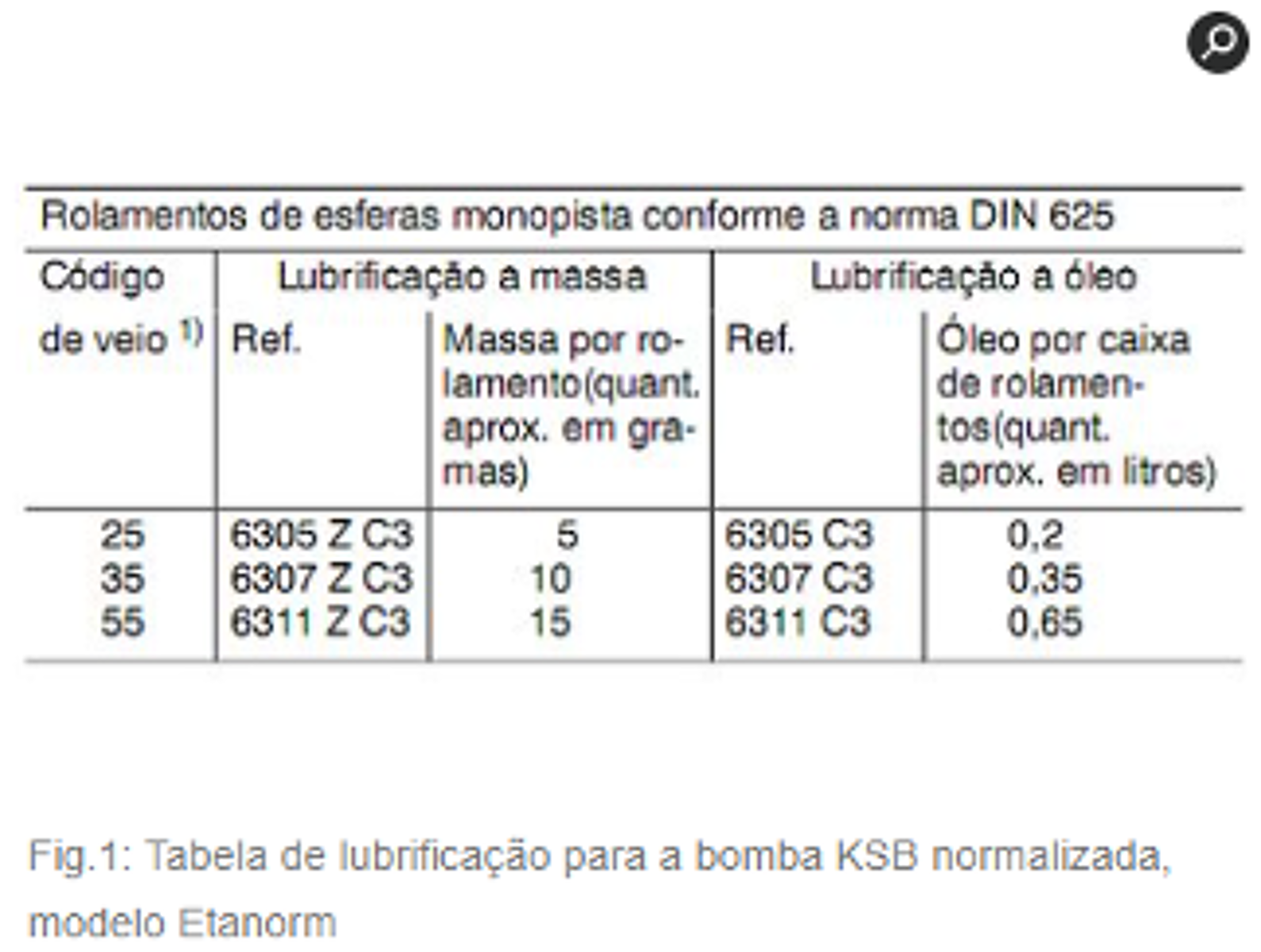

A título de exemplo apresentamos na figura 1 as quantidades de massa e óleo a aplicar nos rolamentos de esferas monopista das bombas normalizadas.

Os rolamentos das bombas centrífugas normalizadas e dos respectivos motores são normalmente de esferas monopista e conforme à norma DIN 625. Quando lubrificados a massa, a massa utilizada é normalmente à base de sabão de lítio de alta qualidade, isenta de resina e ácido, não susceptível de se desfazer e com boas características anti-ferrugem, devendo ainda ter um nível de penetração entre 2 e 3 (que corresponde a uma penetração gradual entre 220 e 295 mm/10) e ter um ponto de gota superior a 175 ºC. Podem ser utilizadas massas de outras bases de sabão, mas atenção pois (1) não devem ser misturadas massas de bases diferentes, para o que se deve limpar os rolamentos prévia e cuidadosamente e (2) os intervalos de lubrificação devem ser ajustados ao tipo de massa utilizado !

Em condições normais, os rolamentos a massa funcionam sem necessidade de relubrificação durante 15.000 horas ou, no máximo, 2 anos. Em condições de funcionamento desfavoráveis (p.e., elevada temperatura ambiente, elevada humidade, ar com poeiras, atmosfera industrial agressiva) os rolamentos devem ser verificados, limpos e relubrificados mais cedo.

Atenção: as cavidades dos rolamentos só devem ser cheias com massa até metade !

Nos rolamentos a óleo (ver figura 2), a 1ª mudança de óleo deve ser efectuada após 300 horas de funcionamento, sendo as mudanças seguintes de 3.000 em 3.000 horas, no mínimo 1 vez por ano. Atenção: a KSB recomenda que o óleo retirado seja eliminado, cumprindo a legislação aplicável !

As consequências da falta ou incorrecta lubrificação são sobejamente conhecidas – e muito graves: vão desde danos nos rolamentos, passando por danos no acoplamento, empanque do veio ou em qualquer outra peça interna (veio, anel de desgaste, impulsor), até à destruição total da bomba ou do motor !!

Em conclusão, mantenha e garanta o cumprimento de um plano de lubrificação de acordo com as recomendações do fabricante e com a sua experiência, e poderá estar a evitar custos de manutenção e de paragem de produção extremamente elevados !