Grüner Wasserstoff für die Energie von morgen

Pumpen und Armaturen sind essenziell für die Wasserstoffwende

Ein Energieträger, der praktisch in unbegrenzten Mengen verfügbar ist und bei der Nutzung kein CO₂ ausstößt? Klingt zu gut, um wahr zu sein, aber es gibt ihn: grünen Wasserstoff. Kein Wunder, dass fast alle Industrienationen bei der Dekarbonisierung ihrer Energiesysteme auf das Element setzen. Innovationen bei Pumpen und Armaturen werden dabei einen entscheidenden Beitrag leisten.

Elektrolyseure brauchen hoch spezialisierte Pumpen und Armaturen

Pumpen und Armaturen spielen eine entscheidende Rolle bei der Gewinnung von grünem Wasserstoff. Denn dieser wird durch die Elektrolyse von Wasser gewonnen. Dieses wird in einem Elektrolyseur mithilfe von Elektrizität in Wasserstoff und Sauerstoff gespalten. Stammt der verwendete Strom aus erneuerbaren Quellen wie Wind- oder Solarenergie, entsteht der Wasserstoff klimaneutral und wird daher als „grün“ betrachtet. Das unterscheidet ihn von „grauem“ oder „blauem“ Wasserstoff, der aus Erdgas isoliert wird, wobei große Mengen Kohlendioxid entstehen.

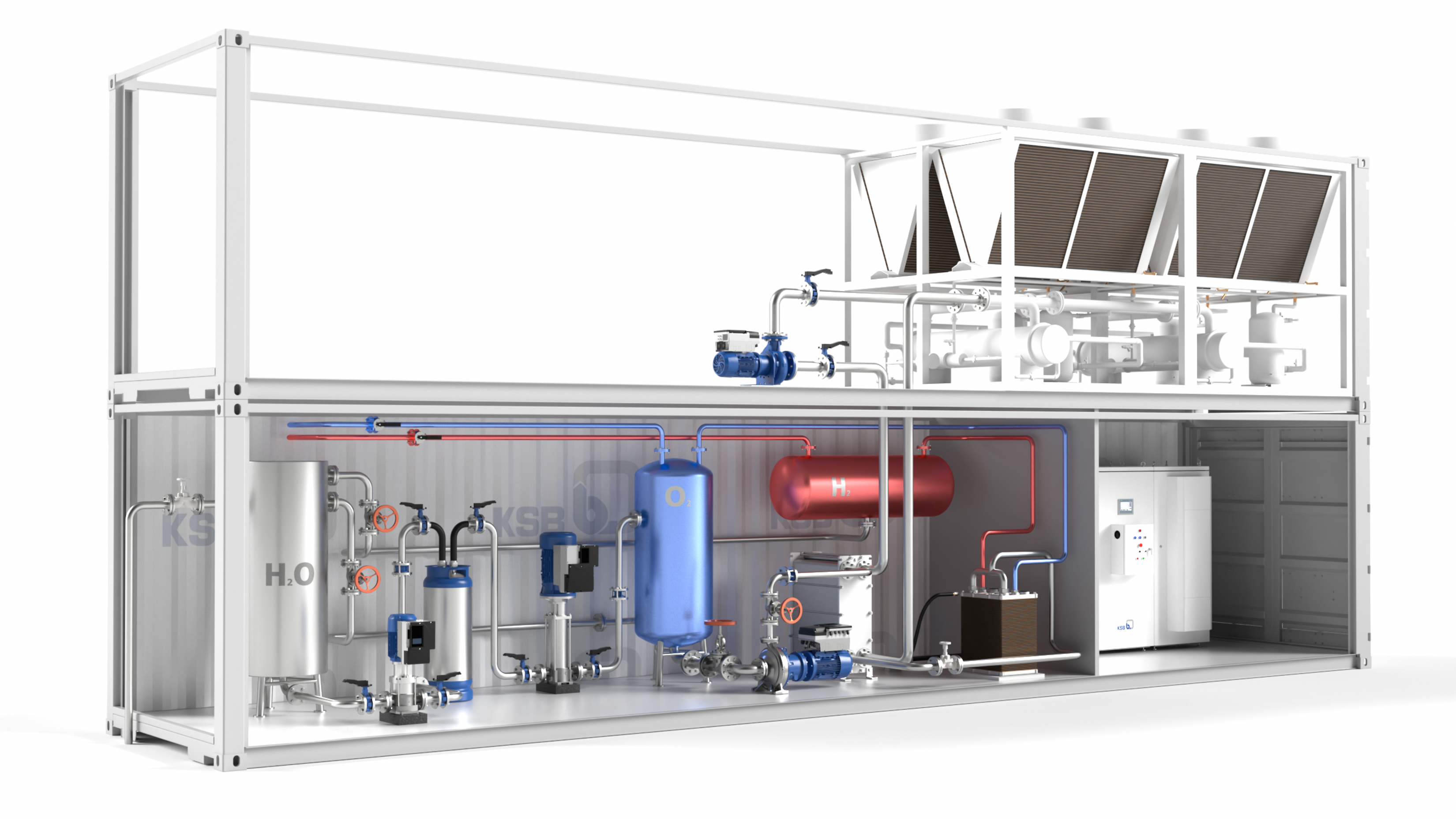

Ohne Pumpen und Armaturen wäre die Elektrolyse nicht möglich. Sie halten den Hauptkreislauf des Elektrolyseurs am Laufen, befüllen die Elektrolysezellen und befördern die jeweils mit Wasserstoff oder Sauerstoff gesättigten Gemische zu Abscheidern, wo die Gase entnommen werden. Zusätzlich haben Elektrolyseure periphere Kreisläufe und Subsysteme, zum Beispiel zur Aufbereitung von Speisewasser, zur Druckerhöhung oder zur Kühlung. Diese benötigen ihrerseits weitere Pumpen und Armaturen.

Die Elektrolyse stellt hohe Anforderungen an Technik

Dabei gibt es unterschiedliche Elektrolyseverfahren, welche die Hersteller von Pumpen und Armaturen auch vor unterschiedliche Herausforderungen stellen. Alle Verfahren nutzen Elektrolysezellen, in denen sich zwei Elektroden befinden. An der negativ geladenen wird Wasserstoff freigesetzt, während an der positiv geladenen Sauerstoff entsteht. Da reines Wasser eine schlechte Leitfähigkeit hat, benötigt die Elektrolyse zudem ein Medium, das Strom leitet, den sogenannten Elektrolyten. Die unterschiedlichen Verfahren unterscheiden sich vor allem durch den verwendeten Elektrolyten, der Eigenschaften wie Druck, Temperatur und Effizienz bestimmt. Und damit auch die spezifischen Anforderungen an Pumpen und Armaturen. Dies sind die drei am häufigsten verwendeten Verfahren:

- Alkalische Elektrolyse (AEL): Sie verwendet Kalilauge als Elektrolyt. Da diese ätzend, gesundheitsschädlich und korrosiv ist, müssen Pumpen in alkalische Elektrolyseuren hermetisch dicht und beständig gegen Korrosion sein. Etwa 60 % der weltweit installierten Elektrolyseure basieren auf der alkalische Elektrolyse.

- Proton Exchange Membrane Elektrolyse (PEM): Dieses Verfahren verwendet eine feste Polymermembran als Elektrolyt, die den Austausch von Protonen, also positiv geladenen Wasserstoffionen, ermöglicht, aber Elektronen zurückhält. Wie die anderen Verfahren nutzt die PEM-Elektrolyse entmineralisiertes Reinstwasser. Pumpen dürfen dieses auf keinen Fall verunreinigen, zum Beispiel durch den Abrieb von Dichtungs- oder Schmierstoffen. Die Teile, die mit hohen Sauerstoffkonzentrationen in Berührung kommen, müssen beständig gegen Oxidation sein. Unter den weltweit installierten Elektrolyseuren verwenden 30 % das PEM-Verfahren.

- Hochtemperatur-Elektrolyse (HTE): Dies ist ein Verfahren, das sich gerade in der Erprobung befindet. Es verwendet Festelektrolyten wie Zirkoniumdioxid oder Yttrium-stabilisiertes Zirkonoxid, die extrem beständig gegen hohe Temperaturen sind. Sie erfolgt über 500 Grad Celsius, was eine höhere Reaktionsgeschwindigkeit und damit Effizienz ermöglicht. Etwa ein Prozent der Elektrolyseure verwendet das Hochtemperaturverfahren.

Kompetitive Preise sind entscheidend für den Durchbruch

Bis die Visionen der nationalen Wasserstoffstrategien erreicht sind, ist es allerdings noch ein sehr weiter Weg. Zwar steigt die weltweit installierte Gesamtleistung von Elektrolyseuren zurzeit rasant. Nach Informationen der International Energy Agency (IAE) wurden seit 2022 etwa 600 Elektrolyse-Projekte mit einer Gesamtkapazität von mehr als 160 Gigawatt angekündigt. Die IAE schätzt, dass die weltweite Elektrolyseurkapazität Ende 2023 fast drei Gigawatt erreicht haben könnte, was einer mehr als vierfachen Steigerung im Vergleich zu 2022 entspricht. Diese Zahlen dürfen aber nicht darüber hinwegtäuschen, dass die Wasserelektrolyse nur 0,1 Prozent der heutigen weltweiten Wasserstoffproduktion ausmacht.

Damit sich grüner Wasserstoff durchsetzt, muss er billiger werden. Und dabei spielen Innovationen bei Komponenten wie Pumpen und Armaturen eine wichtige Rolle. Nach Angaben von Bloomberg kostete grüner Wasserstoff 2023 im Schnitt 6,4 US-Dollar pro Kilogramm, während grauer Wasserstoff 2,13 US-Dollar pro Kilogramm kostet. Um grünen Wasserstoff kompetitiv zu machen, haben zum einen die Preise für erneuerbaren Strom zu sinken. Doch auch die Installations- und Betriebskosten für die Elektrolyseure müssen geringer werden. Die International Renewable Energy Agency (IRENA) fand heraus, dass die Gesamtkosten für Elektrolyseure langfristig um 80 Prozent sinken können, wenn ihre Leistung verbessert, Fertigungskapazitäten ausgebaut und Standardisierung und Skaleneffekte ausgenutzt werden.

Innovationen von KSB tragen zur Wirtschaftlichkeit bei

Ein wichtiger Schritt hin zur Wirtschaftlichkeit wird sein, größere Elektrolyseure zu bauen. Bei einer Analyse bestehender Projekte fand die Unternehmensberatung KPMG heraus, dass die Gesamtkosten pro Kilowatt installierter Leistung eines Elektrolyseurs fallen, je größer die Anlage ist – besonders stark ist der Rückgang im Leistungsbereich der ersten 100 Megawatt. Eine solche Skalierung der Anlagen wirft aber viele technische Fragen auf: Wird größere Kapazität am besten durch eine Vielzahl von modularen Containerlösungen nach dem Baukastenprinzip oder durch einzelne große Anlagen erreicht? Und was wäre der effizienteste Weg der Kühlung für solche Großanlagen?

Wichtig, um die Kosten der Elektrolyse zu senken, wäre auch, die Lebenszeit der Elektrolyse zu erhöhen. Nach Angaben der International Renewable Energy Agency liegt die derzeitige Lebenszeit von PEM-Elektrolyseuren bei 50 000 bis 80 000 Betriebsstunden und sollte langfristig auf 100 000 bis 120 000 Betriebsstunden erhöht werden. Innovationen bei Werkstoffen werden hier eine wichtige Rolle spielen.

Entscheidend werden auch Standardisierung, Skaleneffekte und Massenproduktion von Komponenten für Elektrolyseure sein. Daher engagiert sich KSB nicht nur bei seinen Kunden mit Forschungs- und Entwicklungskompetenz, sondern wirkt auch in den einschlägigen Arbeitsgruppen von Normierungsorganisationen (zum Beispiel bei CEN in Frankreich oder DIN in Deutschland) mit. KSB ist daher im engen Austausch mit der Industrie und am Puls der Entwicklung. Mit seiner Entwicklungskompetenz und seinem großen Portfolio an Pumpen und Armaturen für Anlagen der unterschiedlichsten Größen können unsere Experten beratend unterstützen, um Effizienz und Wirtschaftlichkeit zu steigern.